Пособие криогенщика

Для формализации опыта по криогенной технике и технологии, а также для его передачи молодым специалистам, которые хотят связать свою профессиональную деятельность с отраслью, мы подготовили постер с полезной информацией по направлению криогенного разделения смесей, в частности - воздуха.

Назначение пособия

- Если читатель знаком с научными основами специальности, то материалы будут полезны для составления дорожной карты для подробного изучения определенной темы;

- Для использования в качестве справочных материалов, чтобы

освежить

знания при необходимости их использования для решения текущих прикладных задач; - В качестве раздаточных материалов для обучения или введения в

суть дела

команды проекта, состоящей из специалистов различных направлений подготовки, далеких от криогенной техники.

Содержание постера

В состав постера по теме Разделение воздуха криогенными методами

входят следующие темы:

- Историческая справка - развитие методов криогенного поточного разделения смесей;

- Роль Карла фон Линде в развитии криогенного разделения;

- Достижения отечественной криогеники - роль Петра Леонидовича Капицы;

- Атмосферный воздух - сырье для воздухоразделительной установки (ВРУ);

- Продукты разделения воздуха и их классификация по чистоте с соответствующими стандартами и техническими условиями (ТУ);

- Обозначения и наименование ВРУ;

- Место криогенной технологии разделения воздуха для получения азота и кислорода;

- Базовые теоретические сведения по ректификации;

- Условия реализации процесса ректификации для разделения смесей;

- Принципиальная компоновка ВРУ.

Загрузить постер в оригинальной версии

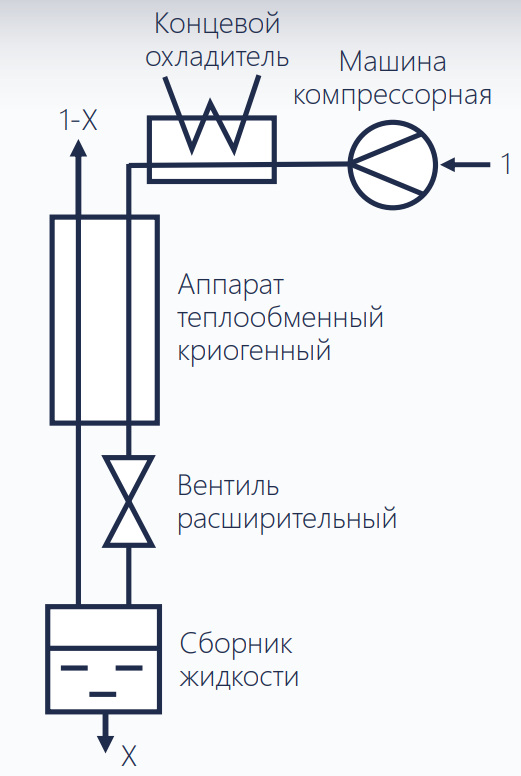

Историческая справка

Впервые возможность реализации непоточного криогенного метода разделение компонентов воздуха было обнаружено и описано в работах немецкого инженера Карла фон Линде в 1896 г. Основой предложенного метода разделения стал простой цикл ожижения воздуха, который в классической криогенике принято называть циклом Линде (см. рисунок 1).

После разработки и исследования методов ожижения всех веществ, нормальная температура кипения которых ниже температуры окружающей среды, криогеника активно развивается в условиях обслуживания других технологических процессов, в том числе для разделения воздуха.

Роль Linde© в развитии криогенного разделения

Карл Пауль Готфрид фон Линде, 1842 - 1934 гг. - немецкий инженер, профессор, доктор философии. Карл фон Линде внес колоссальный вклад в развитие низкотемпературной техники, разработав технологию охлаждения и разделения смесей, в том числе воздуха.

Основные вехи становления компании Linde©:

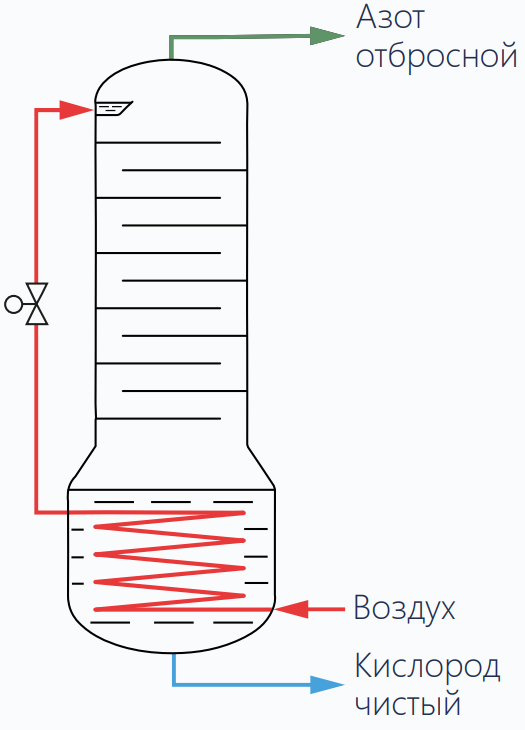

- Первые криогенные воздухоразделительные установки (ВРУ) небольшой производительности по кислороду были созданы в 1902 году компанией Linde© (см. рисунок 2).

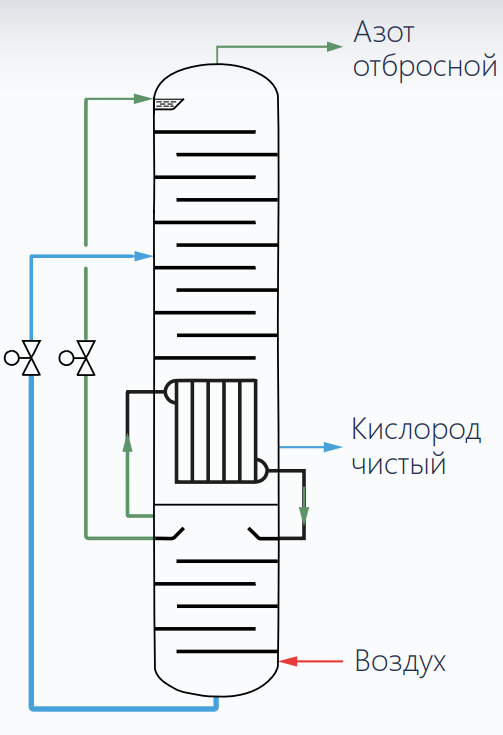

- В 1904 году Linde© впервые создала ВРУ для получения азота (см. рисунок 3), в 1910 году реализовала разделение воздуха с одновременным получением относительно чистых кислорода и азота в аппарате двукратной ректификации (см. рисунок 4).

- В период 1921 – 1925 годов методами ректификации воздуха получены криптон и ксенон.

- В 1930 - 1990 годах Linde© совершенствует технологию двукратного разделения и блок

аргоновых колонн (см. рисунок 5).

- В 1990 году Linde© впервые реализовала криогенное разделение воздуха с получением чистого аргона на базе установки двукратной ректификации с одной аргоновой колонной.

Достижения отечественной криогеники

В России создание и использование криогенных ВРУ для получения кислорода в период 1910 – 1960 годов обусловлено активным развитием металлургии, в том числе при переходе от периодических процессов переделки чугуна к поточным и развитии технологии сварки металлов.

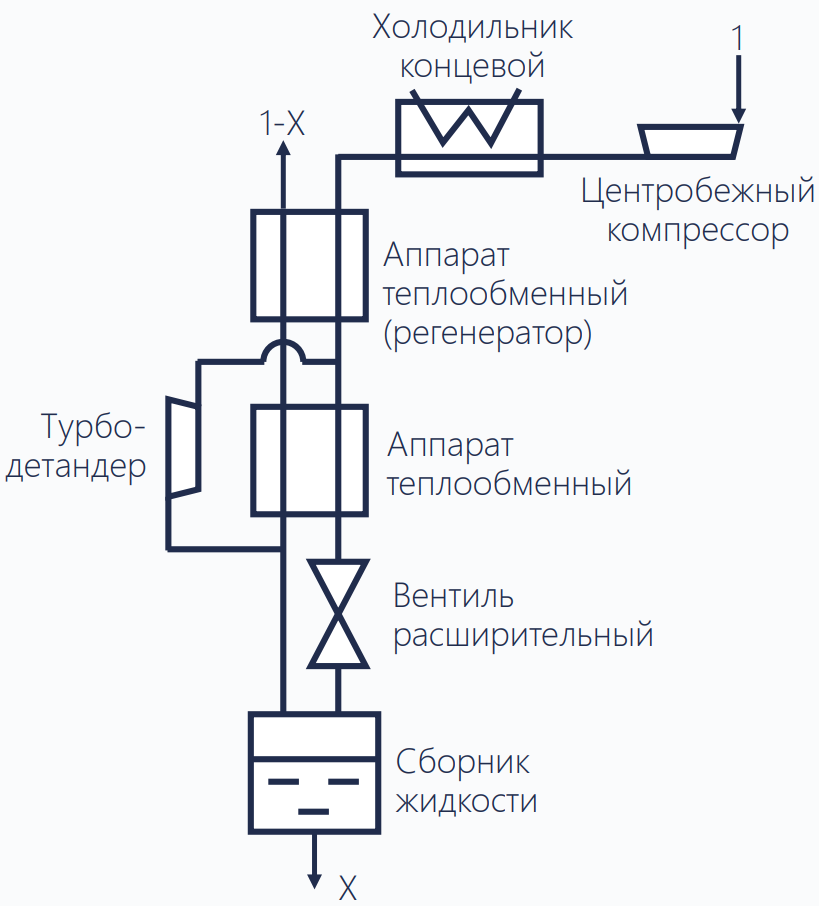

Наибольший вклад в развитие низкотемпературной ректификации воздуха и увеличение производительности промышленных установок по кислороду внес академик П.Л. Капица, предложив цикл низкого давления для ожижения воздуха в 1938 – 1939 годах.

В 1929 – 1930 годах в России создан жидкостной ракетный двигатель, топливом для которого стал жидкий водород, а окислителем – жидкий кислород высокой чистоты, полученный методом ректификации воздуха.

Пётр Леонидович Капица, 1894 - 1984 гг. - советский физик и инженер, академик, нобелевский лауреат (1978 г.). П.Л. Капица разработал и успешно внедрил цикл низкого давления с турбомашинами для ожижения воздуха и его последующего разделения.

Преимущества цикла низкого давления П.Л. Капицы (см. рисунок 6):

- Огромная производительность цикла по жидкому продукту;

- Активное использование центробежных компрессоров;

- Относительная конструктивная простота основного,технологического оборудования;

- Высокая надежность в условиях отсутствия адсорберов для очистки воздуха от примесей;

- Допускается переход в парожидкостную область на выходе из турбодетандера;

- Отсутствие требований к содержанию масла в воздухе;

- Сниженная металлоемкость из-за низкого давления в трубопроводах и аппаратах.

Атмосферный воздух - сырье для ВРУ

Состав атмосферы Земли (усредненный) представлен в Таблице 1. Нормальные условия по ГОСТ 8.050: 20 °С (ГОСТ 9249) и 101325 Па (760 мм рт.ст.) (абс.).

| Компонент | Химическая формула |

Содержание объемное, % |

Нормальная темп-ра кипения, К |

Теоретический объем воздуха для получения 1 нм3 компонента, нм3 |

|---|---|---|---|---|

| Азот | N2 | 78,09 | 77,36 | 1,28 |

| Кислород | O2 | 20,95 | 90,19 | 4,77 |

| Аргон | Ar | 0,93 | 87,29 | 107,52 |

| Углекислый газ | CO2 | 0,03 | 194,6 | Компонент не получается |

| Неон | Ne | 18 ppm | 27,11 | 55 005,50 |

| Гелий | He | 5,24 ppm | 4,22 | 190 839,69 |

| Метан | CH4 | 1,5 ppm | 111,7 | Компонент не получается |

| Криптон | Kr | 1,14 ppm | 119,8 | 877 192,98 |

| Водород | H2 | 0,5 ppm | 20,39 | Компонент не получается |

| Ксенон | Xe | 80 ppb | 165,05 | 11 494 252,87 |

| Радон | Rn | 6·10-18 | 211,35 | Компонент не получается |

Содержание примесей в атмосфере Земли (усредненное) представлено в Таблице 2.

| Примеси | Параметры | Содержание | Примечание |

|---|---|---|---|

| Механические частицы (пыль, сажа) | - | 0,01 г/м3 | Нагрузка на фильтры механической очистки на всасывании в основной компрессор |

| Влага | Tт.р.= 30 °С | d30=30,21 г/м3 | Наибольшее количество водяных паров в воздухе при давлении 760 мм рт.ст. (φ=100 %) |

| Tт.р.= 20 °С | d20=17,22 г/м3 | ||

| Tт.р.= 0 °С | d0=4,89 г/м3 | ||

| φ = 60 % T = 20 °С |

8,73 г/м3 | Содержание водяных паров при условиях на всасывании в основной компрессор (нагрузка на концевой охладитель и отделитель влаги основного компрессора) |

Пример 1

При сжатии 1 м3 воздуха в 60 раз в концевом охладителе выделится влаги в виде конденсата:

$$17,22\cdot(1-1/60)=16,93~~г$$

Пример 2

Теоретическое остаточное количество водяных паров в сжатом воздухе (нагрузка на адсорберы):

$$17,22\cdot 1/60=0,287~~г,$$что соответствует осушению до точки росы минус 27,9 °С.

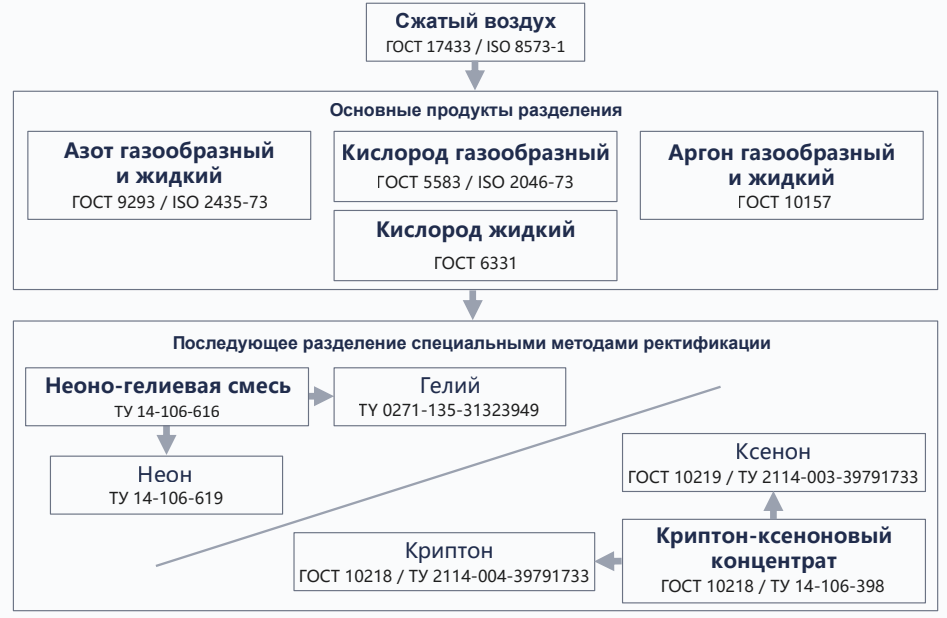

Продукты разделения воздуха

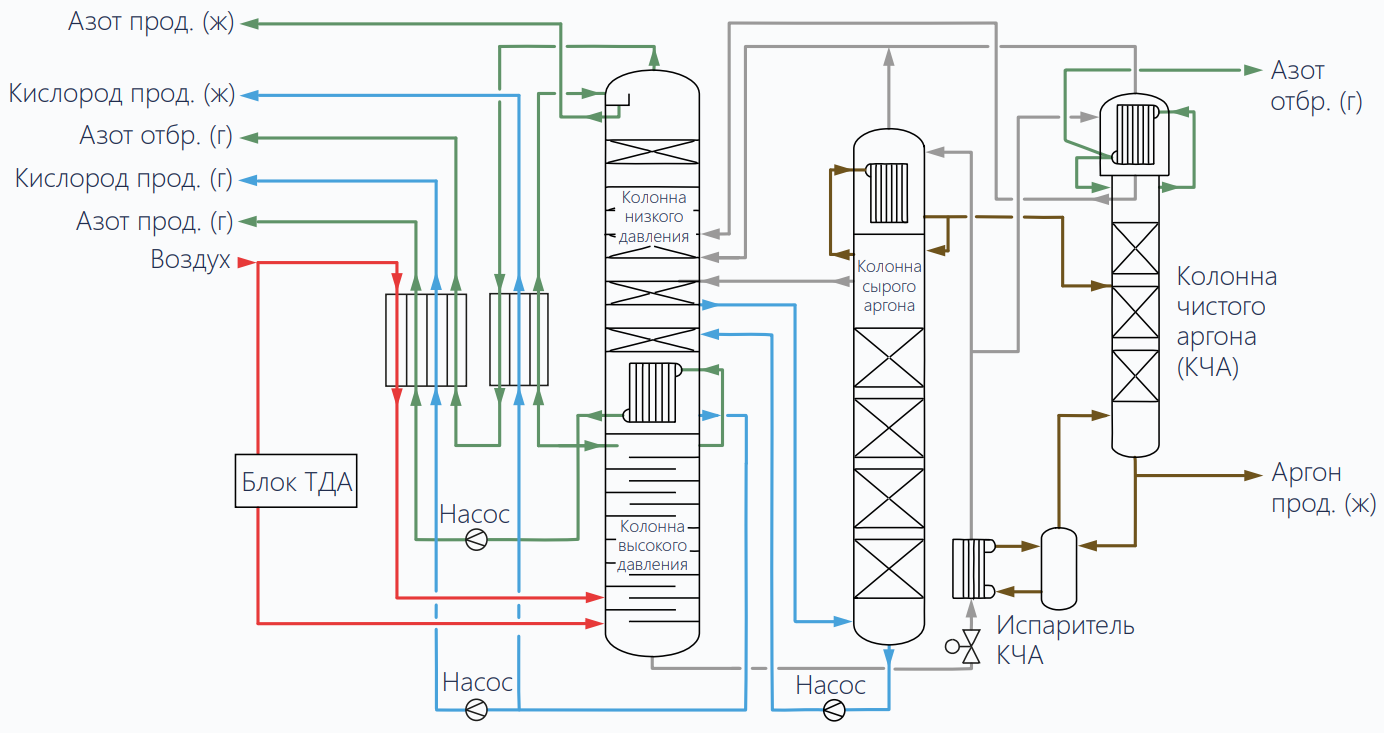

В зависимости от сложности технологического процесса и состава основного оборудования перечень продуктов, получаемых при разделении воздуха, может быть различным (см. Рисунок 7).

Классификация продуктов разделения по чистоте

В зависимости от концентрации основного компонента и содержания примесей продукты разделения воздуха имеют классификацию, представленную на рисунке 8.

Дополнительно выделяют специальные продукты разделения, которые могут быть получены на установках, перерабатывающих колоссальное количество воздуха: криптон-ксеноновый концентрат (Kr-Xe < 0,5 %) и неоно-гелиевая смесь (Ne-He < 40...98 %).

Для особо чистых продуктов применяют обозначение, представленное на рисунке 9.

Обозначение (наименование) ВРУ

Компоненты записываются в порядке распространенности в воздухе. Если подразумевается наличие одновременно газообразных и жидких компонентов, то через символ «-» сначала указывается нормальный расход газообразных продуктов в нм3/ч, а через еще один символ «-» указывается расход жидких продуктов в т/ч через «/» в порядке записи компонентов. Пример обозначения ВРУ по указанной методологии представлен на рисунке 10.

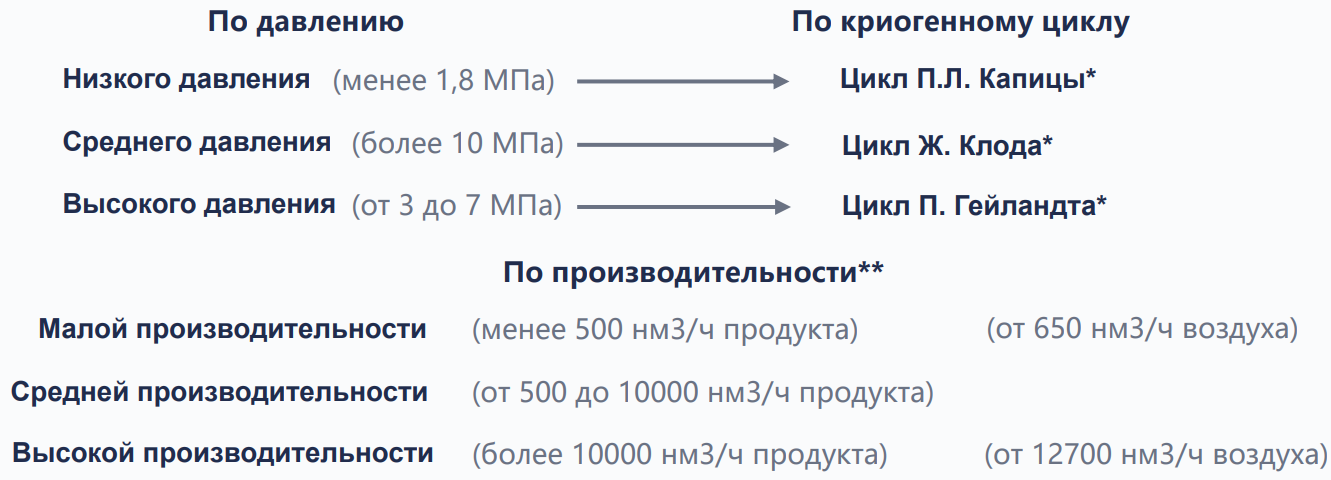

Классификация ВРУ

Главным образом ВРУ классифицируются по давлению и соответствующему этому давлению криогенному циклу для ожижения воздуха. Более высокое давление позволяет существенно повысить эффективность ВРУ, но снижает ее эксплуатационные характеристики.

Классификация по производительности ситуативна и не имеет четких критериев.

* Циклы могут быть модифицированы оборудованием для предварительного охлаждения.

** Значения приведены для азота в качестве продукционного потока.

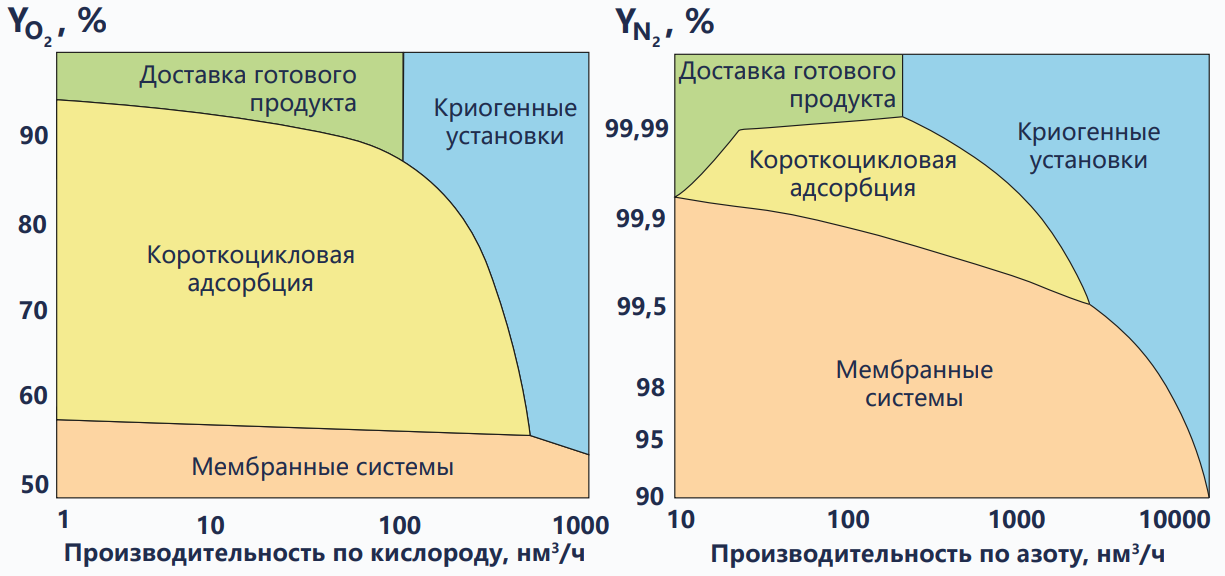

Место криогенной технологии разделения воздуха для получения N2 и O2

Целесообразность применения того или иного метода для получения основных компонентов воздуха (кислорода и азота) оценивается по диаграммам (см. рисунок 12).

Базовые теоретические сведения по ректификации

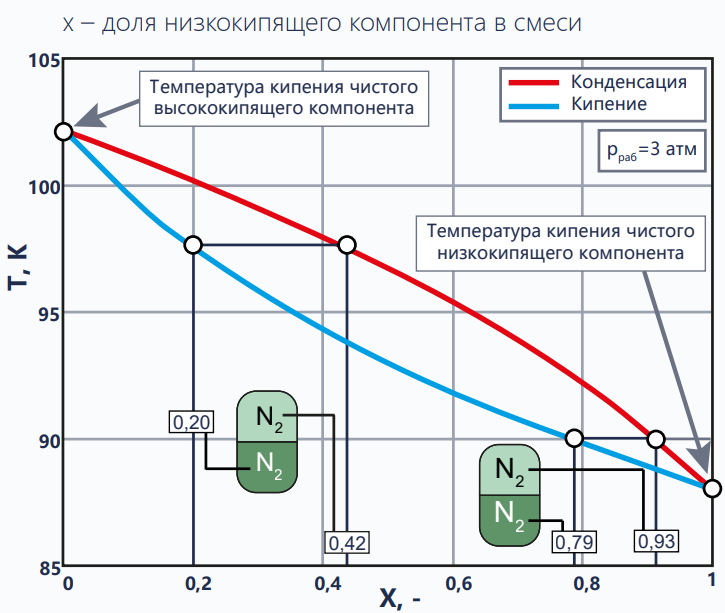

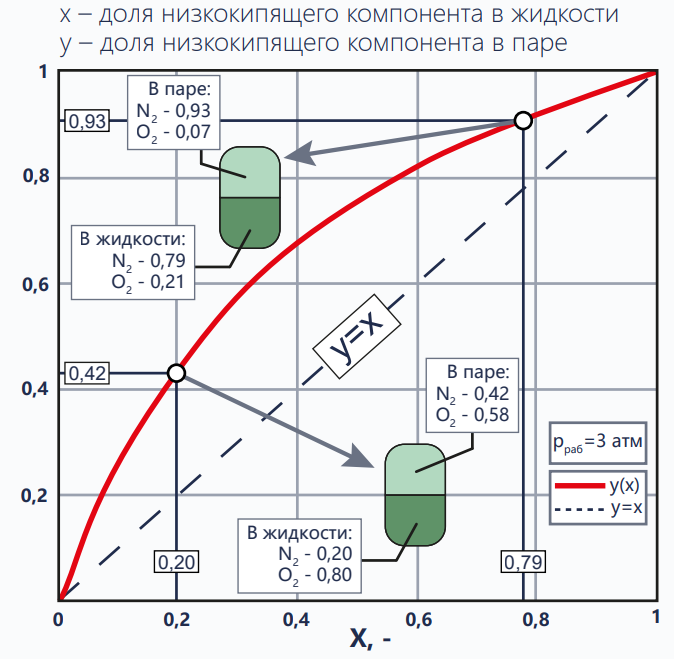

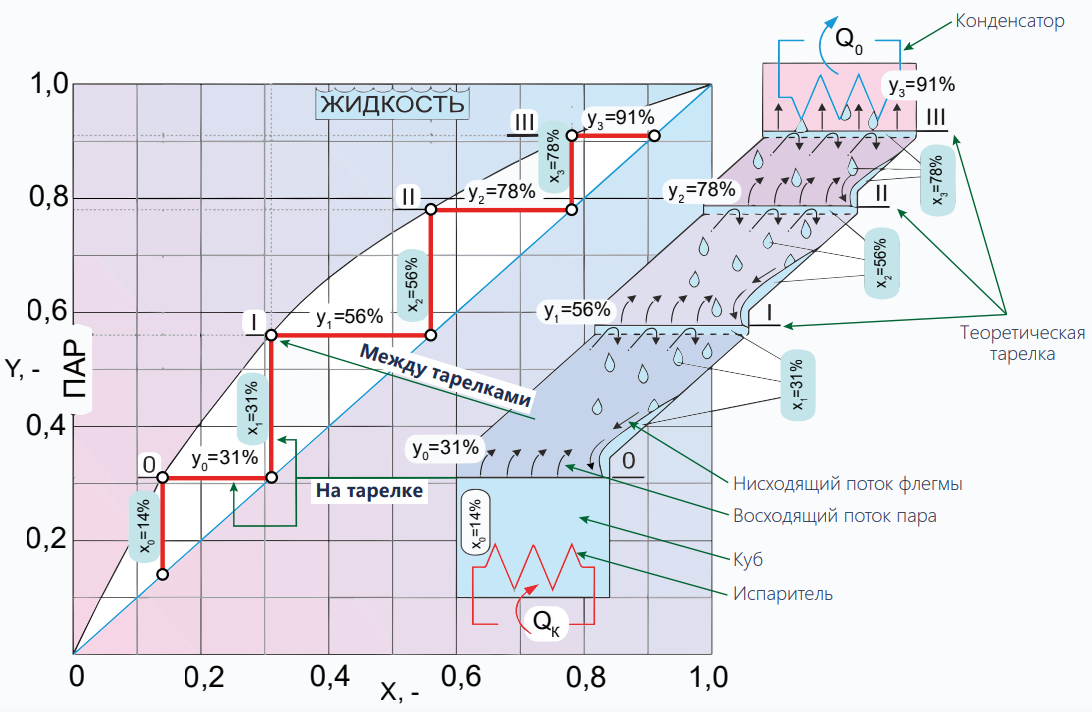

Диаграммы равновесия жидкость-пар для бинарной смеси (см. рисунок 13 и русунок 14) – основной инструмент для расчета процесса разделения конденсационноиспарительными методами.

(N2 - O2 , 3 атм)

Условия реализации процесса ректификации для разделения смесей

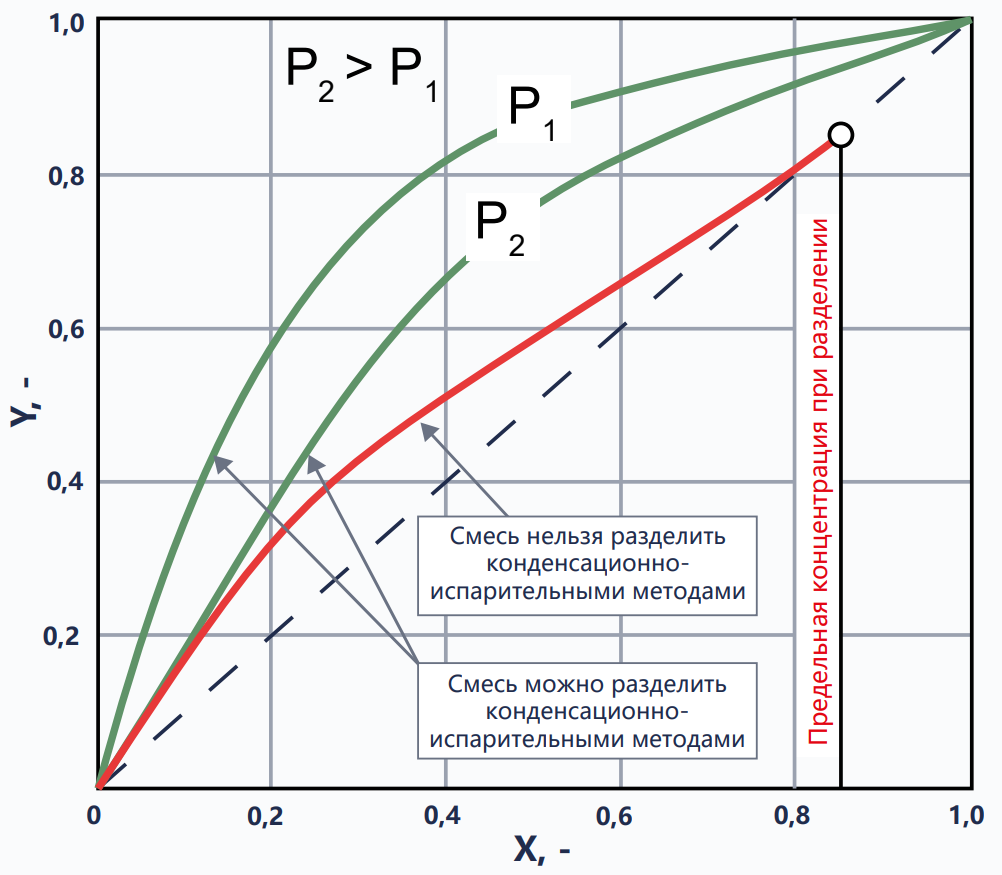

Для того чтобы успешно реализовать процесс низкотемпературной ректификации смеси необходимо совместное выполнение следующих условий:

- Смесь должна быть зеотропной наличие азеотропной точки требует применения специальных методов ректификации);

- От температуры кипения компонентов зависит как принципиальная возможность реализации процесса ректификации, так и качество разделения (число необходимых контактов фаз – теоретическое число тарелок для достижения требуемой чистоты продукта);

- Давление реализации процесса должно быть как можно более низким. При больших значениях давления можно получить только чистый высококипящий компонент (см. рисунок 15).

Равновесное состояние (в контексте ректификации) – такое состояние системы, которое может быть неизменно сколь угодно долго при постоянстве или отсутствии внешних воздействий.

Внешние воздействия (силы):

- температура (тепловое равновесие);

- давление (механическое равновесие);

- концентрационное (химическое равновесие).

Ректификация – процесс тепло- и массообмена между состоящими из одинаковых компонентов потоками неравновесных жидкости и пара, обычно с противоточной схемой движения в аппарате с постоянным давлением. Процесс является поточным и самым развитым среди конденсационно-испарительных методов разделения (простое испарение, простая конденсация, фракционная конденсация и дефлегмация).

Идеальная (теоретическая тарелка) – условное количество (высота) массообменной поверхности, на которой достигается равновесие между восходящим паром и нисходящей флегмой (см. рисунок 16).

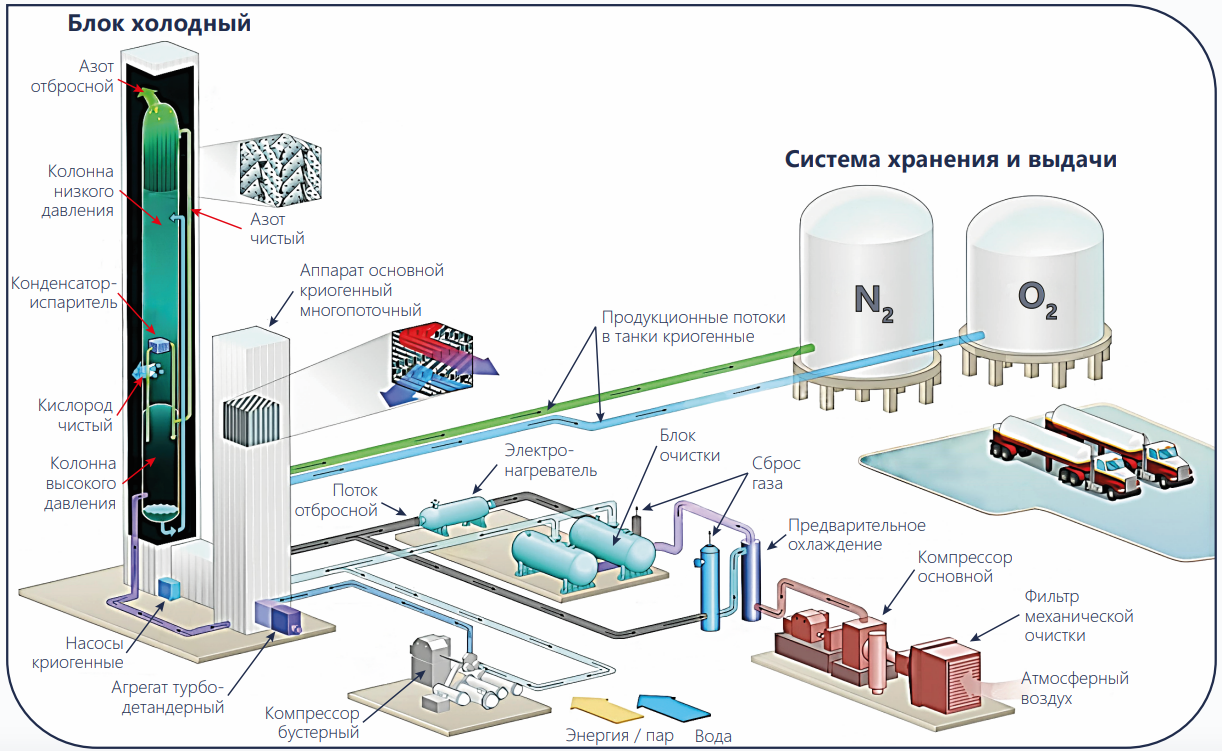

Принципиальная компоновка ВРУ

В наиболее общем случае воздухоразделительные уставноки включают следующее основное технологическое оборудование: холодный блок с тепло-массобменным оборудованием и основным теплообменным аппаратом; блок компримирования; блок подготовки охлаждающей воды; блок комплексной очистки; блок турбодетандеров; реципиенты и криогенные танки системы хранения и газификации и пр. Общий вид компоновки основного оборудования в составе ВРУ представлен на рисунке 17.