Введение

Рассмотрим частые вопросы, возникающие у студентов при расчете и конструировании турбомашин и их опорных узлов. Для более наглядного погружения в тематику рекомендуется ознакомиться с видео-материалами, посвященными конструированию турбодетандеров.

Содержание

Вопрос 1. Сколько критических (собственных) частот у роторной сборки и рабочего колеса?

Вопрос 2. Устойчивость роторной сборки и рабочего при различной ориентации ротора

Вопрос 3. В каких случаях роторную сборку можно не считать на устойчивость?

Вопрос 4. Как определить схему нагружения подвеса турбомашины, в том числе для вертикально ориентированной роторной сборки?

Вопрос 5. Какие конструкционные материалы и термообработку следует назначать для элементов низкотемпературных турбомашин?

Вопрос 6. Какое число лопаток (четное или нечетное) должно быть на рабочих колесах турбомашин / диффузорах / сопловых аппаратах?

Вопрос 7. Какой метод регулирования холодопроизводительности лучше использовать для системы с турбодетандером?

Вопрос 1. Сколько критических (собственных) частот у роторной сборки и рабочего колеса?

Полагаем, представление о том, что у роторной сборки и/или рабочего колеса одна критическая частота, формируется у студентов после курса электротехники. На графике, характеризующем резонанс колебательного контура, состоящего из конденсатора, индуктивности и сопротивления, пик амплитуды силы тока соответствует одной конкретной частоте при определенных параметрах контура.

Для твердых тел (совокупности твердых тел — сплошных упругих сред с бесконечным числом степеней свободы, способных к колебательному движению) аналогия в процессах неприменима. У каждого твердого тела, будь то роторная сборка или тело человека, бесконечное количество критических (собственных) частот. При решении волнового уравнения, описывающего колебательную систему, при выполнении условия резонанса — целое число полуволн на струне определенной длины — получается бесконечный дискретный набор (спектр) частот.

В современной физике с учетом положений микроскопической теории принимается, что число собственных частот огромно, но конечно и ограничено сверху дебаевской частотой, связанной с характеристической температурой Дебая.

Конкретно

У твердого тела бесконечное количество собственных частот, но практический интерес представляют первые три, чаще — первые две собственные частоты. Помимо собственной частоты роторной сборки также важно рассчитывать собственную частоту отдельно для рабочего колеса, поскольку жесткость его закрепления может быть снижена в процессе эксплуатации, а конструктивные зазоры не рассчитаны на компенсацию дополнительных прогибов непосредственно рабочего колеса.

Вопрос 2. Устойчивость роторной сборки и рабочего при различной ориентации ротора

Суть вопроса: если ротор имеет вертикальную ориентацию, то роторную сборку / рабочее колесо не нужно считать на устойчивость, т.е. проводить количественный анализ, по результатам которого выявляется положение рабочей частоты относительно собственных частот на координатной оси и соотношения между этими частотами?

Пешти Ю.В., будучи большим специалистом в области турбомашиностроения и конструирования опорных узлов таких машин, выпустил на кафедре Э4 методическое пособие по расчету собственных частот графоаналитическим методом Рэлея. Все рассмотренные примеры в методическом указании, с учетом постановки задачи и приложения сил тяжести к горизонтальным роторам, наводят на мысль, что метод применим только к горизонтальной конфигурации ротора. Это не так.

В какой бы конфигурации ни была выполнена машина, ее роторная сборка будет иметь собственные частоты, а значит, при определенных условиях система может входить в состояние резонанса. Расчет собственных частот должен проводиться для вертикального и горизонтального роторов.

Метод расчета не связан с конфигурацией ротора: это значит, что приложение сил тяжести к элементам роторной сборки в графоаналитическом методе Рэлея - особенность самого метода, которая позволяет рассчитать собственную частоту по наперед заданной форме линии изгиба ротора, соответствующей конкретному порядковому номеру собственной частоты, и выполнению условия равенства максимальных потенциальной и кинетической энергий системы при гармонических колебаниях.

Метод Рэлея не является точным. На практике для подробного анализа роторной сборки и ее элементов на устойчивость применяются конечно-разностные методы с построением диаграммы Кэмпбелла. Такой подход позволяет проанализировать устойчивость ротора в динамическом режиме, т.е. когда ротор дополнительно нагружен вращательным движением с конкретной частотой.

Конкретно

Собственные частоты роторных сборок в любой ориентации нужно рассчитывать, в том числе с использованием графоаналитического метода Рэлея, для удобства построения предварительно разместив ротор на рабочем поле горизонтально. Как считать критические частоты для роторов различной конфигурации, рассказали на семинаре (youtube, rutube).

Вопрос 3. В каких случаях роторную сборку можно не считать на устойчивость?

Роторные сборки всех турбомашин (турбодетандеры с активным тормозным устройством; турбокомпрессоры и турбовентиляторы/-насосы для откачки паров), применяемых в классических

криогенных системах для термостатирования объектов нагрузки или ожижения сред с чистыми рабочими веществами, являются жесткими. Прежде всего это объясняется конструктивными особенностями:

- относительно короткий ротор;

- характерный развитый цилиндр в центральной части, погружаемый в масло;

- часто одноконсольное исполнение;

- небольшой диаметр рабочего колеса и др.

Для таких машин даже при рабочих частотах вращения порядка 300 000 мин⁻¹ роторная сборка устойчива. Можно сказать, что при внешнем диаметре рабочего колеса до 32...36 мм (и при общей холодопроизводительности цикла на номинальном температурном уровне до 5...7,5 кВт для гелия) роторная сборка с вероятностью 99 % окажется по результатам расчета жесткой.

Во всех остальных случаях (агрегаты, работающие на природном газе; турбохолодильники; турбокомпрессоры в обратном и прямом циклах Брайтона и пр.) расчет собственных частот является обязательным.

Конкретно

Для

классическихкриогенных систем роторную сборку можно не рассчитывать на устойчивость, но в каждом конкретном случае должна быть получена рекомендация от руководителя проекта.

Жестким называется ротор, рабочая частота вращения которого не менее чем на 20 % ниже первой собственной частоты. Гибким называется ротор, рабочая частота вращения которого не менее чем в 1,2 раза меньше второй критической частоты, а первая критическая частота не превышает 0,37 от предельной рабочей частоты. Отношения взяты из проекта стандарта ГОСТ Р. Техника криогенная. Агрегаты турбодетандерные. Общие технические условия.

Вопрос 4. Как определить схему нагружения подвеса турбомашины, в том числе для вертикально ориентированной роторной сборки?

Горизонтально ориентированный ротор

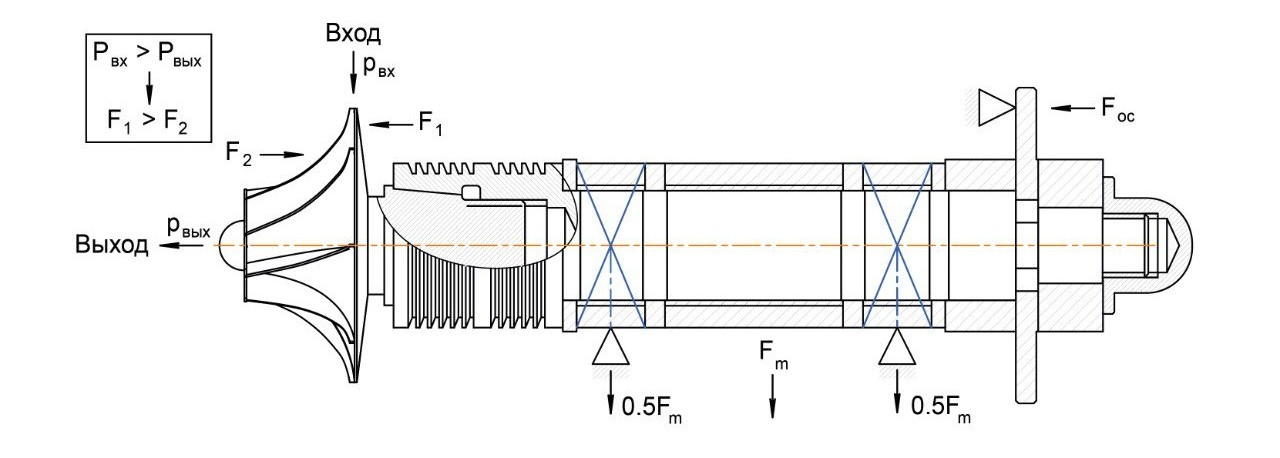

Для многих студентов ответ на этот вопрос не всегда очевиден. Когда приходится работать с горизонтально ориентированным ротором (см. рисунок 1), все просто.

Есть две вполне определенные силы:

- Сила тяжести, действующая перпендикулярно оси роторной сборки и направленная к центру Земли.

- Суммарная сила, направленная вдоль оси роторной сборки, определяемая как сумма осевых сил, обусловленных разностью давления с фронтальных и тыльных сторон рабочих колес.

С направлением силы тяжести вопросов, как правило, не возникает. Для определения направления осевых сил следует использовать следующие принципы:

- Для центробежных компрессоров поток рабочего тела направлен от центра к периферии, т.е. на фронтальную часть рабочего колеса газ воздействует силой, пропорциональной постоянно растущему давлению относительно начального значения. Наибольшее давление газа будет достигнуто после полного прохождения проточной части и это же давление будет неизбежно воздействовать на тыльную сторону колеса. Поэтому для центробежных компрессоров осевая сила направлена от тыльной стороны колеса к обтекателю.

- Для центростремительных расширительных машин ситуация относительно изменения давления газа вдоль проточной части обстоит с точностью наоборот. При этом осевая сила также будет направлена от тыльной стороны колеса к обтекателю.

Поэтому для двухконсольных турбомашин с активным тормозным устройством, например, центробежной ступенью, осевые силы будут частично компенсировать друг друга, поскольку направлены в противоположенные стороны.

Возникающие силы и методы их компенсации:

- Распределение радиальной силы (сила тяжести) по элементам подвеса осуществляется в соответствии результатами решения статически определимой задачи методами, изложенными в курсе

Сопротивление материалов

. Для подвесов с отсутствующим жестким контактом ротора и опоры допускается принимать в качестве нагрузки на каждую опору часть суммарной силы, пропорциональной количеству опор. - Осевая сила компенсируется упорной частью подвеса. Поскольку осевые силы могут быть значительными, особенно для центробежных ступеней, то часть осевого усилия целесообразно компенсировать разгрузочным поршнем (думмисом), который во многих современных конструкциях выполняется прямо на развитой осевой части тыльной стороны рабочего колеса.

Для работы такого устройства принципиально необходим перепад давления, что приводит к возникновению технологических сдувок

газа. Компенсацию до 40 % осевых сил целесообразно осуществлять с использованием разгрузочного поршня.

Частая проблема на защите курсовых работ - отсутствие организованного протока газа для обеспечения работы думмиса. С центробежными машинами ситуация простая - газ можно отвести на вход в эту же ступень сжатия. В случае с воздухом оптимальным является вариант с отводом сжатого газа в атмосферу для достижения наибольшего полезного перепада давления - компенсации осевой силы.

Для крупных центробежных машин с несколькими ступенями сжатия и внутренним редуктором (часто с передаточным отношением 2) угол наклона зубьев выбирается таким образом, чтобы обеспечить большую компенсацию возникающих в совокупности осевых сил. По этой причине редукторы в таких машинах не всегда конструируются с более надежными шевронными зубчатыми колесами.

Вертикально ориентированный ротор

В случае вертикально ориентированного ротора (см. рисунок 2) определение схемы нагружения подвеса часто вызывает вопросы. На ротор действуют следующие силы:

- Сила тяжести, действующая вдоль оси роторной сборки и направленная к центру Земли.

- Суммарная осевая сила, направленная вдоль оси роторной сборки, определяемая как сумма осевых сил, обусловленных разностью давления с фронтальных и тыльных сторон рабочих колес.

Тогда, сила тяжести направлена вдоль оси роторной сборки, как и суммарная осевая сила. Итоговая сила также направлена вдоль оси роторной сборки и компенсируется упорной частью подвеса. Получается, что на радиальную часть подвеса, который для горизонтального ротора обеспечивает компенсацию силы тяжести, не действует никакая сила?

Чтобы разобраться в этом вопросе, потребуется вспомнить курсовой проект и содержание дисциплины Теория механизмов и машин

.

Для относительного простого механизма - кривошипно-ползунного в исходных данных часто задается коэффициент K равный отношению длин ведущего (кривошипа) и ведомого (шатуна) звеньев. Помимо того, что этот коэффициент позволяет провести метрический синтез (определение всех размеров) механизма, он также определяет предельный угол давления во вращательно-поступательной паре трения ползуна (поршня).

Для реальной машины (компрессор) - это распределение нагрузки на стенки цилиндра через поршневой палец. Чем больше угол давления, тем более компактная получается машина, но тем большие нагрузки испытывают элементы механической системы.

Для машин распространенного типа (двигатели / компрессоры) рекомендованные значения углов давления приводятся в специальной литературе и в большей степени зависят от уровня развития технологии механической обработки металла и свойств используемых материалов.

Конкретно

Угол давления еще до конструирования механизма определяет для конкретной системы соотношение механических нагрузок (относительный параметр).

После проведения кинематического синтеза и анализа закона движения механизма в качестве итоговой зависимости в графической части проекта помешается график углового ускорения ведущего звена.

Экстремум функции углового ускорения определяет значение обобщенной координаты (часто угол поворота кривошипа), при котором нагрузки в механической системе максимальны.

Конкретно

График функции углового ускорения ведущего звена дает полное представление о качественных (где, при каких условиях) и количественных (конкретные величины) характеристиках механического нагружения.

Дальнейшее выполнение силового анализ механизма требуется для определения соотношения механических сил по элементам системы. Допустим, что к механической системе приложена угловая скорость, равная текущей скорости вращения, но направленная в противоположенную сторону. Это допущение позволяет перейти от динамической системы к статической, свойства которой описал Д'Аламбер.

Конкретно

К активным силам и реакциям связей добавляются силы инерции, образуя систему сил, находящуюся в равновесии, что позволяет применять законы статики. Подход получил название

метод Д'Аламбераилиметод кинетостатики.

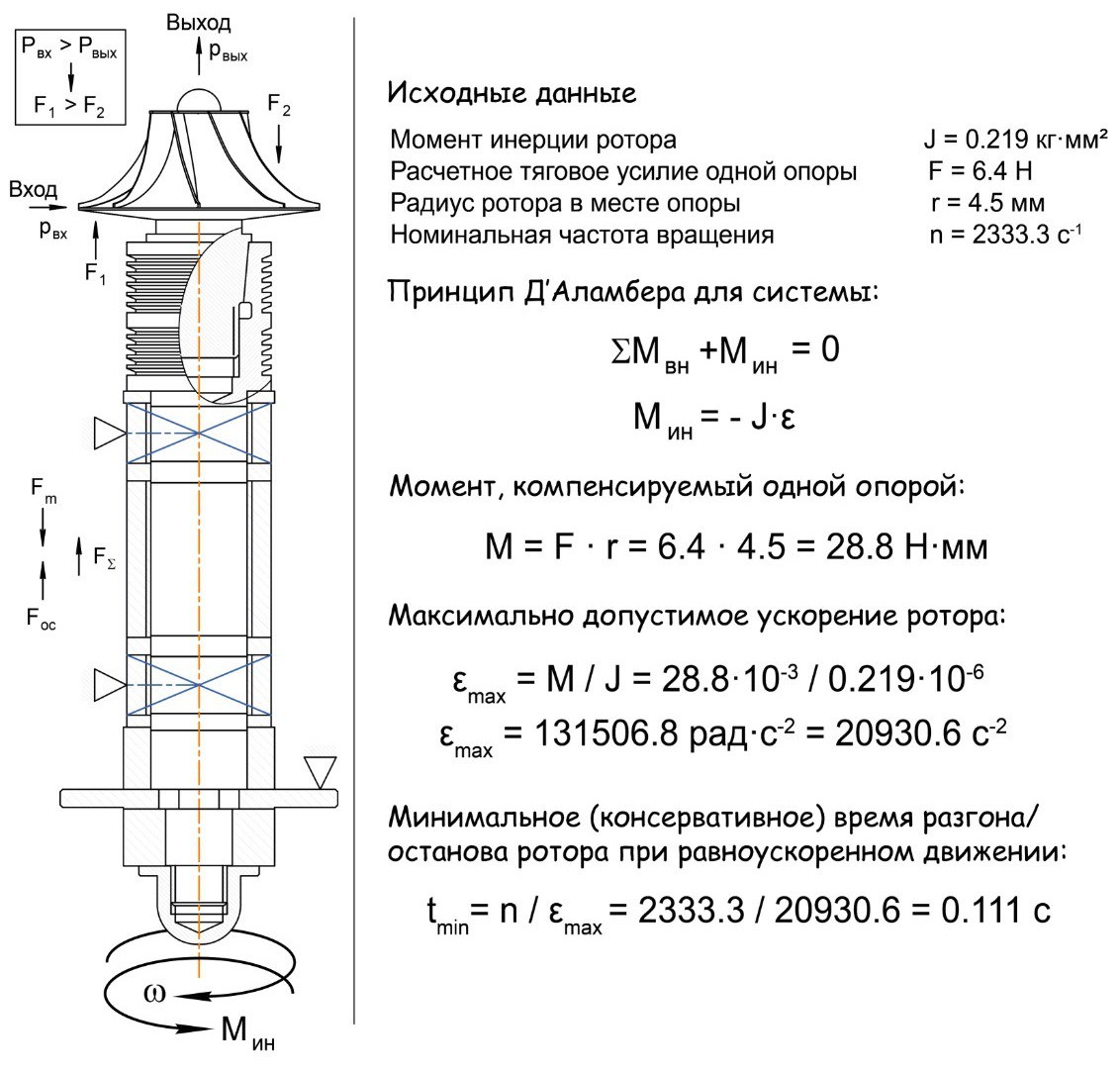

Применительно к рассматриваемой системе роторной сборки метод кинетостатики дает следующее выражение:

$$ΣM_{вн}+M_{ин}=0$$где:

\(M_{вн}\) - сумма моментов внешних сил в механической системе;

\(M_{ин}\) - приложенные уравновешивающие моменты сил инерции.

$$M_{ин} = - J·ε$$где:

\(J\) - момент инерции роторной сборки относительно оси вращения;

\(ε\) - угловое ускорение.

Если угловое ускорение роторной сборки равно 0, то нагрузка на радиальную часть подвеса действительно равна 0. В действительность это невозможно вследствие пульсаций давления рабочей среды в системе и внешних изменений, например, температуры масла.

Нагрузка на радиальную часть подвеса определяется в соответствии со следующими аспектами:

- Момент инерции роторной сборки относительно оси вращения является постоянной величиной и определяется с высокой точностью с использованием 3D-модели.

- Угловой ускорение системы имеет наибольшие значения в режимах

разгон

иостанов

. - Размещение радиальной части подвеса часто ограничено конструктивно, т.е. конструирование осуществляется по принципу:

конструкция → поверочный расчет → назначение требований (при необходимости)

Например, для роторной сборки парожидкостного детандера с активным магнитным подвесом момент инерции ротора (\(J\)) равен \(0.219\;кг·мм^2\), расчетное тяговое усилие одной радиальной опоры (\(F\)) \(6.4\;Н\), радиус ротора (\(r\)) в месте опоры \(4.5\;мм\), номинальная частота вращения (\(n\)) \(2333.3\;с^{-1}\).

Тогда, момент, который компенсируется одной опорой:

$$M = F · r = 6.4 · 4.5 = 28.8\;Н·мм$$Максимально допустимое ускорение ротора:

$$ε = M / J = 28.8·10^{-3}\;/\;0.219·10^{-6} = 131506.8\;рад·с^{-2} = 20930.6\;с^{-2}$$Минимальное (консервативное) время разгона/останова ротора при равноускоренном движении:

$$t = n / ε = 2333.3 / 20930.6 = 0.111\;c$$Время разгона ротора на практике существенно больше - соизмеримо с инерцией восприятия человека. Для небольших машин время выхода на режим от 6 до 10 секунд.

В реальной эксплуатации для турбодетандеров ожижителя гелия возникают ситуации, в которых по неаккуратности операторов разгон машины осуществляется за ~3 секунды (номинальное время открытия отсечного клапана). Однако, даже в этом случае минимальное время консервативно наиболее нагруженного ускорения на порядок меньше фактического.

Для крупных машин (турбоагрегаты на ВРУ) скорость набора частоты вращения ограничена - не более \(200\;мин^{-1}\) в секунду. Часто в технической документации информация об ограничении скорости разгона указана в формате конкретного числа или в виде графика нагружения ротора.

Силы инерции существенно ниже сил тяжести для роторов в горизонтальной ориентации. Для более подробного исследования нагруженного состояния учет сил инерции также может быть осуществлен и для горизонтального ротора.

Вопрос 5. Какие конструкционные материалы и термообработку следует назначать для элементов низкотемпературных турбомашин?

Ответ на этот вопрос следует начать с общих сведений из материаловедения. В качестве основной справочной литературы при выборе конструкционных материалов для машин и аппаратов низкотемпературной техники рекомендуется использовать:

- Солнцев Ю. П., Ермаков Б. С., Слепцов О. И. Материалы для низких и криогенных температур: Энциклопедический справочник. – СПб.: ХИМИЗДАТ, 2008. – 768 с.: ил.

- Мальцева Л. А., Задворкин С. М. Вахонина К. Д., Левина А. В., Шарапова В. А., Мальцева Т. В. Перспективная аустенитная сталь для криогенной техники // Технические науки, выпуск №5 (47) часть 3, 2016 г.

В рамках темы конструирования турбомашин рассмотрим выжимку из выше приведенной литературы.

Легирующие элементы и обозначение сталей

Обозначения элементов в марках сталей:

Х – хром; Н – никель; К – кобальт; М – молибден; В – вольфрам; Т – титан; Д – медь; Г – марганец; С – кремний; Ф – ванадий; Р – бор; А – азот; Б – ниобий; Е – селен; Ц – цирконий; Ю – алюминий; Ч – наличие редкоземельных металлов.

Влияние элементов на конструктивные свойства сплава:

- прочность и твердость: углерод, ванадий (Ф), кремний (С).

- коррозионная стойкость: хром (Х), никель (Н), медь (Д).

- жаропрочность: хром (Х), молибден (М), вольфрам (В).

- износостойкость: ванадий (Ф), хром (Х), кремний (С).

- пластичность и вязкость: никель (Н), марганец (Г).

- специальные свойства: магнитные свойства, свариваемость и пр. в зависимости от общего состава сплава.

Обозначение марок сталей:

- Ст10, Ст20 и пр. – качественные нелегированные стали с процентным содержанием углерода равным число / 100.

- 09Г2С, 16Г2АФ, 14Г2АФ и пр. – низколегированные хладостойкие стали с процентным содержанием углерода равным числу - сотой доли процента, остальные элементы %, не более.

- 12Х18Н10Т, 08Х18Н10Т и пр. – легированные стали, основные конструкционные стали в криогенной техники, основные стали для трубопроводов и их элементов в атомной энергетике с процентным содержанием углерода равным числу - сотой доли процента, остальные элементы число / 10 в процентах, не более.

- С255 и пр. – строительные стали, число указывает на предел текучести в МПа.

- А12 и пр. – автоматные стали, применяемые для ускоренной механической обработки мелких деталей в массовом производстве.

- ШХ15 и пр. – подшипниковые твердые и износостойкие стали с низкой коррозионной стойкостью, включенные элементы число / 10 в процентах, не более.

- ...А – стали с нормированным содержанием серы и фосфора на уровне менее 0,03 %.

- ...Ш – стали с нормированным содержанием серы и фосфора на уровне менее 0,02 %.

- ...Л – стали с улучшенными теплофизическими свойствами для литья.

Твердость сталей и методы их определения

Методы определения твердости:

- метод Бринелля (HB) – вдавливание твердосплавного шарика (индентора) в основной материал, определение твердости по отношению нагрузки и площади поверхности отпечатка;

- метод Роквелла (HRC) – вдавливание алмазного конуса в основной материал, определение твердости по соотношению глубины проникновения индентора;

- метод Виккерса (HV) – вдавливание алмазной четырехгранной пирамиды в основной материал, определение твердости по отношению нагрузки и площади поверхности отпечатка, вычисляемого через длину диагонали отпечатка.

Классификация сталей по твердости:

- мягкие стали: HB от 180, HRC 45-54, HV 180-210;

- стали средней твердости HB ~205, HRC ~55; HV 475-530;

- твердые стали: HB >230, HRC >55, HV 590-700.

Прочность

Классификация сталей по прочности:

- стали нормальной прочности: \(σ_т <300\;МПа\);

- стали повышенной прочности: \(σ_т <600\;МПа\);

- стали высокой прочности: \(σ_т >600\;МПа\).

Термообработка сталей

Отжиг – нагрев (до Ac1 = 727 °C) с последующим медленным охлаждением (в печи) для умягчения стали, снятия напряжений перед формовкой - повышает пластичность.

Нормализация – нагрев (до Ac3 от 911 °С до 727 °С в зависимости от содержания углерода) с последующим охлаждением на воздухе для улучшения структуры стали - повышает твердость и прочность.

Для сталей с содержанием углерода <0,2 % нормализация и отжиг проводятся при нагреве до одной и той же температуры (до Ac1), отличие заключается в скорости охлаждения.

Закалка – нагрев (в зависимости от типа стали, в область аустенита) с последующим быстрым охлаждением в воду (для деталей без концентраторов напряжений, простых) или в масло (детали сложной формы) для получения мартенситной структуры - повышает твердость. После закалки обязательно должен быть проведен отпуск.

Отпуск – нагрев (ниже Ас1, от 150 °С до 650 °С в зависимости от типа стали), выдержке (в зависимости от наибольшей толщины детали) и последующим охлаждением на воздухе или в масле/воде (для легированных сталей) - устраняет напряжения, снижает хрупкость, повышает пластичность за счет баланса с твердостью.

При отпуске повышается пластичность, но неизбежно снижается твердость - по двум этим зависимостям определяется оптимальная температура отпуска.

Улучшение стали – закалка + высокий отпуск (500...650 °С).

Ответ на основной вопрос

Конструкционные материалы для турбомашин:

- Фасонные элементы (рабочие колеса) - пластичный авиационный АВ (авиаль) или АД деформируемый алюминий. Это позволяет существенно повысить скорость механической обработки и снизить износ режущего инструмента.

- Фасонные элементы (рабочие колеса) для высоконагруженных машин, работающих со средами с механическими частицами и пр. - 12Х18Н12Т или аналоги / в особых случаях - титановые сплавы.

- Корпус и корпусные элементы

- основная криогенная сталь или аналоги – основное формообразование за счет механической обработки / высокие рабочие давления;

- литейный алюминий – основное формообразование литье / относительно невысокие давления (до 1,6 МПа).

- Несварные элементы конструкции, крепежи и подвесы при рабочей температуре от 4 К - 08Х15Н24В4ТР.

- Сварные элементы конструкции - платики, трубы, сосуды, теплообменные аппараты - 12Х18Н12Т.

- Сварные высоконагруженные элементы конструкции при рабочей температуре от 4 К - 04Х21Н16АГ8М2ФД.

- Втулки магнитных подшипников - стали с развитыми магнитными свойствами (от 200 до 240 А/см) 03Х14Н10К5М2Ю2Т и 03Х13Н8М2Ю2Т.

- Уплотнения - чистый индий, сплав 47НД, чистая отожженная медь.

- Трубки для организации внутренних

сдувок

и охлаждения - термически неупрочняемый сплав АМг2.

Примеры назначения термической обработки

12Х18Н12Т

- закалка на аустенит с температуры 1050-1100 °С с охлаждением в воде. Сталь может подвергаться ремонтным нагревам.

08Х15Н24В4ТР

- горячая деформация и старение (при 730±25 °С) в течение 16 ч с последующим охлаждением на воздухе;

- аустенизация: нагрев (до 1130±25 °С), выдержка 1-2 ч, охлаждение на воздухе, старение (при 730±25 °С) в течение 16 ч, с последующим охлаждением на воздухе.

- после старения снижается обрабатываемость резанием. Термообработка проводится после сваривания.

03Х20Н16АГ6

- закалка на аустенит с температуры 1050±25 °С с охлаждением в воде или на воздухе с обдувом. Время выдержки при толщине до 12 мм - 30 мин, свыше 12 мм - 45 мин.

04Х21Н16АГ8М2ФД

- закалка с температуры 1000±25 С с охлаждением до 520 °С и выдержкой 5 ч.

03Х14Н10К5М2Ю2Т и 03Х13Н8М2Ю2Т

- закалка с температуры 1000±25 °С в воду.

Вопрос 6. Какое число лопаток (четное или нечетное) должно быть на рабочих колесах турбомашин / диффузорах / сопловых аппаратах?

Это весьма интересный вопрос, поскольку ответ на него вносит смуту в коллективное академическое осознание и понимание аспектов конструирования турбомашин. Разберемся подробнее.

Технологические аспекты

Как известно, постановка любого изделия на производство сопровождается отработкой на технологичность процесса изготовления его составных частей и выполнения сборочных операций. Это необходимо, поскольку значительная часть производственного времени затрачивается не на механическую обработку и формообразование деталей, а на вспомогательные и доводочные операции.

Например, сборка элементов со шпоночным соединением может потребовать время, соизмеримое со сборкой ротора и регулировкой подшипникового узла. Поэтому для среднесерийного и массового производства критически необходим переход на методы соединений с высокой степенью стандартизации и взаимозаменяемости, например, шлицевое.

Конструкторы и технологи с 1940 г. успешно решали вопросы снижения издержек производства, в том числе и в части выпуска турбомашин. Наибольшей проблемой была балансировка ротора, поскольку величина остаточного дисбаланса напрямую влияла на эффективность работы машины, надежность и время наработки на отказ. Балансировку проводили в статическом режиме методом "балансировки на ножах".

Суть метода - размещение роторной сборки на двух параллельно установленных призмах или на закаленных полозьях, в которых ротор может беспрепятственно проворачиваться. При свободном вращении наиболее тяжелая часть ротора проворачивалась и оказывалась в нижней точке технологической оснастки. Очевидно, наличие лопатки с противоположенной стороны от опустившейся вниз позволяло провести балансировку путем высверливания или снятия слоя металла с наибольшим эффектом.

В настоящей момент проблем с балансировкой ротора итерационным динамическим методом нет. Составные технологические оснастки для фрезерования межлопаточных каналов рабочих колес остались в прошлым. Сегодня станки с ЧПУ обеспечивают высокую точность и качество поверхности на рабочих колесах со сложнейшей геометрией, формируя минимальный остаточный снимаемый при балансировке дисбаланс.

Четность лопаток рабочих колес и неподвижных аппаратов

Число лопаток на рабочих колесах турбодетандеров должно быть отличной четности от числа лопаток соплового аппарата. Этот тезис абсолютно справедлив и был обоснован как в рамках советской школы турбодетандеростроения, так и зарубежными исследованиями еще в 70-80 гг. прошлого столетия.

Основная причина - ненулевая вероятность подхвата

рабочего колеса потоком расширяющегося газа и его фиксация

с возникновением гладкой струи между каналами соплового аппарата и проточной частью рабочего колеса. Фактически, ротор просто не будет вращаться, газ скользит по каналам с выработкой большей части давления на сопловом аппарате.

Четное число лопаток - плохо?

Четное число лопаток у рабочих колес центробежных машин - опасное решение, который следует пересмотреть на этапе конструирования.

На выходе из диффузора у центробежной машины имеется фасонная улитка, аэродинамические характеристики которой существенно влияют на эффективность машины в целом.

Улитка по длине окружности постепенно отдаляется от диффузора, поэтому локально давление газа вдоль нее неравномерно. Неравномерности потока развиваются от каждой кромки лопатки диффузора и уносятся по дуге в сторону патрубка нагнетания. Завихрения такого типа называют петушиный хвост

(жарг., резонанс на лопаточной частоте).

Расположенные диаметрально противоположено лопатки рабочего колеса ощущают перепад давления за диффузором на петушиных хвостах

и создают два синхронных импульса.

Схема нагружения ротора меняется, к известным силам добавляется знакопеременная ударная нагрузка, которая при резонансе с гармониками собственных частот может привести к разрушению (отрыву) лопаток или выходу из строя элементов подвеса.

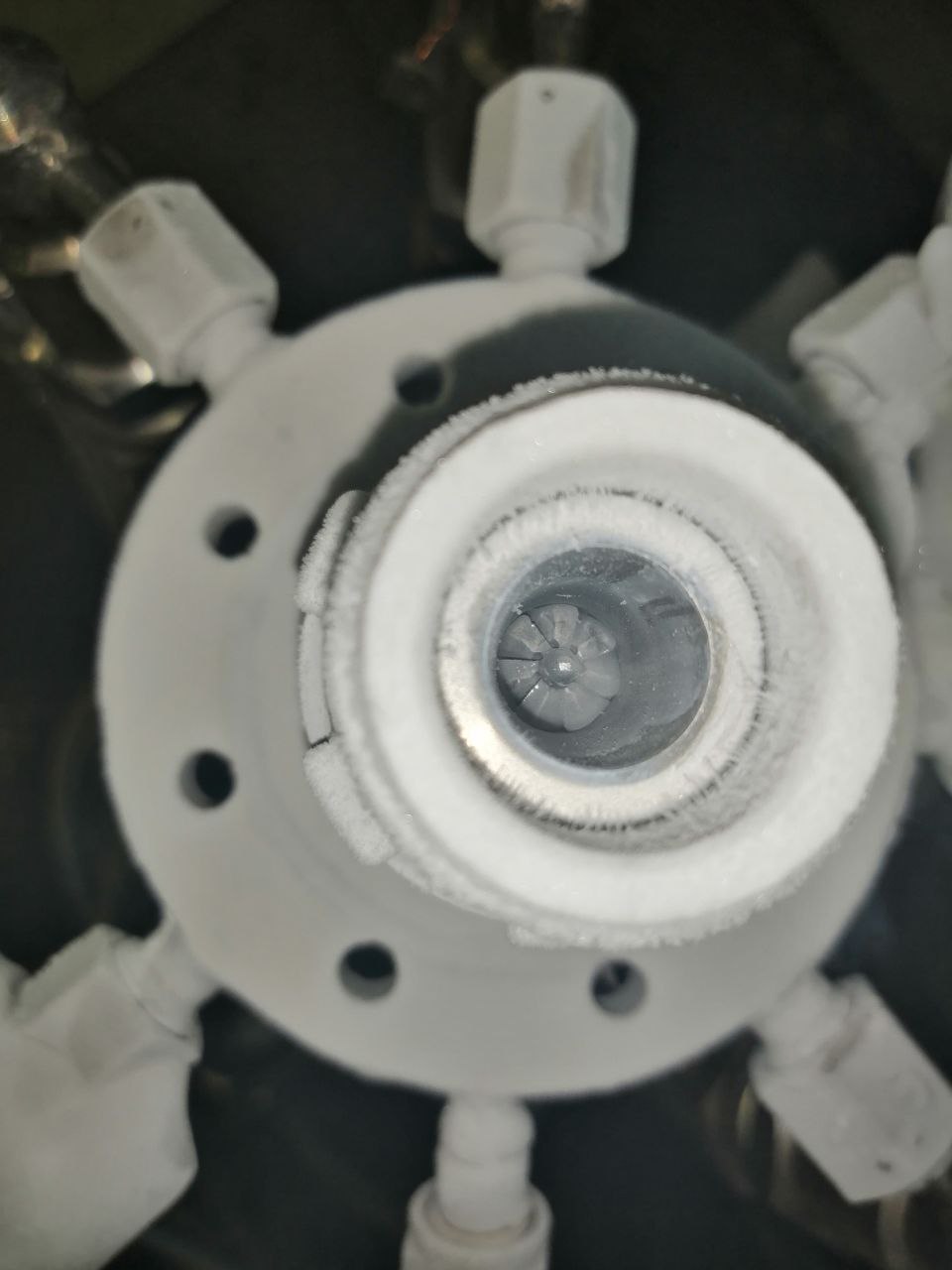

Если у рабочего колеса нечетное число лопаток (см. рисунок 3), то возникают одиночные импульсы, смещенные по фазе, которые гасят друг друга. Этот эффект называется акустической расстройкой. Общий уровень звукового давления в такой системе ниже.

Взаимная простота числа лопаток

Число лопаток рабочих колес турбодетандеров / центробежных компрессоров и число лопаток соплового аппарата / диффузора должны быть взаимно простыми, число лопаток на рабочих колесах должно быть простым.

Такая рекомендация сформулирована советскими школами. Имеется мнение, что такое распределение лопаток по элементам машины приводит к снижению общего звукового давления на 10-15 дБ, а также исключает пульсации в системе по аналогии с компенсацией эффекта петушиного хвоста

, сопровождающиеся возникновением динамических нагрузок и выходом из строя элементов подвеса.

Экспериментально подтверждено, что уровень звукового давления при нечетном числе лопаток (типовые значения - простые) рабочего колеса действительно снижается на 10-15 дБ, по фактуре шум становится ближе к белому.

Влияние применения простого числа лопаток на формирование динамических нагрузок в турбодетандерах достоверно не зафиксировано. Однако, рекомендация не приводит к негативным последствиям.

Конкретно

- число лопаток рабочих колес турбодетандеров и центробежных компрессоров должно быть нечетным;

- числа лопаток на рабочих колесах / диффузоре и сопловом аппарате должны быть разной четности;

- по возможности целесообразно придерживаться отечественных рекомендаций по назначению простого числа лопаток для рабочих колес, обеспечению взаимной простоты числа лопаток рабочих колес / диффузоров и сопловых аппаратов;

- в текущих условиях оснащения производств и доступности аналитического оборудования вопрос упрощения балансировки роторных сборок не является приоритетным (ротор турбодетандера ВРУ балансируется в динамическом режиме до невероятно низких значений остаточного дисбаланса за менее чем 2 часа).

Вопрос 7. Какой метод регулирования холодопроизводительности лучше использовать для системы с турбодетандером?

Вопрос регулирования холодопроизводительности в криогенных системах является актуальным, поскольку тепловая нагрузка от объектов охлаждения редко остается постоянной во времени.

В большинстве случаев работа криогенной системы осуществляется на расчетных параметрах всех входящих в ее состав агрегатов, а компенсация неравномерностей тепловой нагрузки обеспечивается подачей необходимого расхода жидкости из сборника. Сборник выступаем в роли линейной емкости (пропорциональным звеном) для разделения логики управления криогенной системой и логики контроля параметров захолаживания/термостатирования объектов.

В случаях, когда отсутствует принципиальная возможность организовать линейный объем достаточной вместимости, необходимо предусматривать методы снижения производительности криогенной системы для предотвращения переполнения сборника.

Поскольку основным источником низкотемпературной теплоты (холода

) в системе являются холодопроизводящие процессы, протекающие в турбодетандерах, то регулирование их холодопроизводительности является основным методом обеспечения компенсации тепловых притоков из окружающей среды и потребления жидкого агента для снятие тепловой нагрузки.

В настоящее время наиболее часто используются следующие методы регулирования холодопроизводительности турбодетандеров.

Изменение давления газа перед турбодетандером - дросселирование на входе

Особенности метода регулирования:

– при этом способе регулирования изменение холодопроизводительности может проводиться только в сторону уменьшения от расчетной величины, главным образом за счет уменьшения срабатываемого изоэнтропного перепада;

– одновременно уменьшается расход и изоэнтропный КПД;

– коэффициент использования полного изоэнтропного перепада в данном случае очень низок.

Достоинством этого способа регулирования является простота конструкции турбодетандера.

Недостатком является потеря располагаемого изоэнтропного перепада из-за ухудшения изоэнтропного КПД.

Особое внимание следует уделить следующему факту.

Повышение температуры начала процесса расширения приводит к повышению абсолютной холодопроизводительности, но повышает температурный уровень, на котором эта более высокая холодопроизводительность может быть реализована.

Для криогенных агентов с температурой инверсии ниже начала процесса расширения предварительное дросселирование приведет к нагреву агента с потерей некоторой величины перепада давления, т.е. метод регулирования требует детального исследования для каждого конкретного случая.

Изменение давления газа за турбодетандером

Этот способ регулирования холодопроизводительности используется редко, так как его эффективность значительно ниже способа дросселирования газа на входе в турбодетандер.

Недостатки: изменение давления обратного потока (для систем термостатирования / ожижения) приводит к изменению массовой холодопроизводительности и температурного напора с единовременным противоположенным эффектом. Для систем с тепло-массообменными аппаратами (колоннами) к срыву режима работы конденсаторов-испарителей.

Замена направляющего аппарата

Особенности метода изменения холодопроизводительности путем изменения расхода газа, осуществляемого заменой направляющего аппарата:

- так как криогенные установки обычно комплектуются двумя параллельно установленными турбодетандерами, в них могут быть установлены направляющие аппараты с различной высотой сопел;

- этот метод позволяет иметь всего две величины расхода газа и применяется наряду с дросселированием газа на входе в детандер.

Недостаток: метод целесообразен к применению при четко дифференцированных двух режимах работы, при этом принципиально необходимо организовать наличие роторных сборок с соответствующими сопловыми аппаратами (при такой комплектации) в объеме комплекта запасных частей и материалов для систем с высоким уровнем востребованной надежности.

Отключение групп сопловых каналов направляющего аппарата

Особенности изменения холодопроизводительности путем отключения групп сопловых каналов направляющего аппарата:

- при этом изменяется количество газа, проходящего через направляющий аппарат;

- количество газа, проходящего через направляющий аппарат, зависит от степени парциальности направляющего аппарата.

Степень парциальности турбодетандера - отношение суммы дуговых длин каналов соплового аппарата на входе к полной длине окружности на входе в сопловой аппарат. Физический смысл - эффективность использования сопловых каналов.

Недостаток: изменение холодопроизводительности только в меньшую сторону и значительное уменьшение изоэнтропного КПД для реактивных машин.

При этом способе регулирования возникают потери энергии, затрачиваемые на вытеснение объема газа, заключенного между лопатками рабочего колеса, находящимися против неработающих сопел. Эти потери тем больше, чем больше объем этого газа, поэтому, чем меньше степень парциальности, тем длиннее лопатки рабочего колеса.

В реактивных турбодетандерах, имеющих длинные лопатки рабочего колеса, потери на вытеснение резко возрастают по сравнению с активными турбодетандерами, имеющими короткие лопатки.

Преимущество этого способа - сравнительная простота конструкции. Способ нашел широкое применение в турбодетандерах активного типа, поэтому параметр степень парциальности

не рассматривается в дисциплине Турбомашин низкотемпературной техники

, читаемой на кафедре.

Поворот лопаток направляющего аппарата

Особенности изменения холодопроизводительности при помощи поворота лопаток направляющего аппарата:

- при этом изменяется расход газа, так как при повороте лопаток изменяется площадь проходного сечения сопел;

- изменение холодопроизводительности при этом способе регулирования может происходить в обе стороны от расчетной величины, в широком диапазоне;

- при повороте лопаток происходит уменьшение изоэнтропного КПД из-за изменения угла установки сопла и, соответственно, относительной скорости потока газа на входе в рабочее колесо и направлением лопатки рабочего колеса.

Недостаток: относительная сложность, а, следовательно, и большая стоимость изготовления направляющего аппарата.

Достоинство: повышенная стоимость изготовления направляющего аппарата с поворотными лопатками полностью окупается эффективностью его эксплуатации.

Для турбодетандеров классических криогенных систем возможность установки соплового аппарата с поворотными соплами ограничена размерами конструкции – изготовление привода и системы регулирования в ограниченном пространстве будет заведомо нетехнологично.

Наиболее широкое распространение метод получил для турбодетандеров ВРУ, в которых изменение угла установки сопел автоматически (без дополнительной регулирующей арматуры) приводит к поджатию

или подтягиванию

части газа основного потока на расширение за счет дозвуковой

конструкции соплового аппарата.

Изменение высоты сопел направляющего аппарата

Особенность регулирования холодопроизводительности турбодетандера за счет изменения высоты сопел направляющего аппарата:

- при этом способе изменение холодопроизводительности возможно в обе стороны от расчетной величины с почти постоянным изоэнтропным КПД.

Недостаток: из-за технологических трудностей при изготовлении направляющих аппаратов с переменной высотой сопел, способ практического применения не нашел.

Изменение числа оборотов ротора

Регулирование холодопроизводительности методом изменения числа оборотов ротора имеет особенности:

- этот способ может быть применен в конструкции турбодетандера с электромагнитным тормозом (генератором).

- изменение холодопроизводительности при этом происходит, в основном, за счет снижения изоэнтропного КПД, так как расход газа при изменении числа оборотов изменяется незначительно (важно: сопловой аппарат должен иметь соответствующие характеристики и запас по критической скорости);

- в этом режиме энергия не отводится с обмоток генератора, а наоборот подводится для создания противодействующего крутящего момента. При этом происходит диссипация энергии магнитного поля в теплоту.

Недостаток: относительная конструктивная сложность реализации метода регулирования, связь с параметрами соплового аппарата.

Достоинство: перспективный метод регулирования, конструктивная технологичность которого будет расти по мере распространения магнитных подвесов.

Стоит поблагодарить холодильную промышленность за активное лоббирование центробежных компрессоров с магнитным подвесом.

Выводы

Конкретно

Для каждой конкретной криогенной системы выбор методов регулирования холодопроизводительности турбодетандеров - результат технологического / конструктивного / теплофизического анализа. Однако, допустимо выделить наиболее распространенные методы:

- (1) дросселирование на входе – изменение давления газа перед детандером;

- (2) поворот лопаток направляющего аппарата;

- (3) комбинация двух предыдущих методов.

Метод (1) активно используется в классических криогенных системах с небольшими рабочими колесами (внешний диаметр до 24 мм). Метод (2) для крупных турбодетандеров ВРУ, ожижителей ПГ, турбодетандерных агрегатов на ПГ с внешним диаметром рабочих колес от 240 мм.

Заключение

В этой рубрике рассмотрены все наиболее часто возникающие вопросы. Конечно, остались некоторые узкие

вопросы, например, методы защиты турбомашин и ее подвеса или контроль основных параметров, но в большинстве случаев все эти аспекты максимально упрощены на практике, а методы защиты / контроля / регулирования примитивные.

Так, при любой внештатной ситуации на ВРУ по регламенту первым действием следует останов турбодетандера - отсечение подачи газа быстродействующим клапаном в контуре противоаварийной защиты.

Для гелиевых криогенных систем при заклинивании ротора турбодетандера первым делом подкидывают

заведомо исправный преобразователь частоты вращения, а затем назначают внеплановую холодную

замену роторной сборки. Длительность такой операции порядка 40 минут, установка поддерживается

парами из сборника. При необходимости в сборник подводится жидкость из рядом расположенных ожижителей / реконденсаторов.