Резюме

В изложенных ниже материалах представлена укрупненная модель развития производства, нацеленного на создание отечественного аналога холодильных систем с эффективной тепловой мощностью (холодопроизводительностью) в диапазоне 2.5…60 кВт.

Модель подразумевает последовательное выполнение четырех этапов, итогом которых станет полностью укомплектованный холодильный контур в корпусах различного исполнения – витринные лари пищевого назначения горизонтальные и вертикальные, бытовые холодильники, сплит-системы, транспортные контейнеры специального назначения и т.д.

Краткая характеристика этапов выполнения бизнес-модели с указанием объема и результата работ представлена ниже.

Первый этап включает подготовку конструкторской документации; изготовление элементов конструкции и технологической оснастки; сборочные работы, испытания и сертификацию спирального холодильного компрессора. Локальным результатом этапа является мелкосерийный рабочий образец спирального компрессора, конструкция которого адаптирована под указанную холодопроизводительность и может быть реализована небольшими партиями потенциальным покупателя. Средняя рыночная стоимость подобного компрессора 60…150 тыс. рублей в зависимости от холодопроизводительности.

Второй этап включает подготовку конструкторской документации; изготовление элементов конструкции и технологической оснастки; сборочные работы, испытания и сертификацию конденсатора; подготовка технической документации для средств автоматизации и удаленного управления состоянием агрегатов; разработка облачных сервисов. На этом этапе реализуется комплектация компрессорно-конденсаторных агрегатов (более наукоемкая и технически сложная часть холодильной системы), рыночная стоимость которых более чем в 3 раза превышает стоимость компрессора в отдельности.

Третий этап включает подготовку конструкторской документации; изготовление элементов конструкции и технологической оснастки; сборочные работы, испытания и сертификацию испарителя, фильтра-осушителя, смотрового стекла с кислотным индикатором, расширительного устройства и других элементов запорно-регулирующей арматуры. Результатом этого этапа станет полностью укомплектованный и готовый к работе холодильный контур, удовлетворяющий широкий спектр требований заказчиков.

Четвертый этап – завершающий, включает разработку подготовку конструкторской документации; изготовление элементов конструкции и технологической оснастки; сборочные работы, испытания и сертификацию хо-лодильных машин, укомплектованных в наиболее востребованном корпусном исполнении. Результатом этапа является освоение неограниченного пространства для реализации холодильных систем любого назначения, что дает возможность сбывать продукцию на государственных торгах, удовлетворять потребности в холодильном оборудовании малого и среднего бизнеса, а также частных физических лиц.

Обобщенное обоснование конструкторских решений, потенциальные известные трудности в процессе подготовки производства и наиболее важные положения представлены ниже.

Целевая функция бизнес-модели

Первый этап модели ориентирован на создание крепкого фундамента для производства холодильных систем. На данный момент само по себе производство компрессоров весьма перспективно и потенциально может быть окупаемо, но требуется значительное количество времени. Это объясняется низкой ответственностью производителя перед покупателем, поскольку работа холодильного контура в данном случае с такой же степенью значимости зависит и от стороннего конденсатора и элементов автоматики.

Намного более выгодно реализовывать укомплектованный компрессорно-конденсаторный агрегат, который является результатом выполнения второго этапа модели, поскольку позволяет покупателю реализовывать свое право на гарантийные обязательства и получение сервисных услуг. При должном уровне организации производства и качества оказания услуг этот аспект отношений потенциально становится весьма прибыльным.

При низкой себестоимости и комплектации средствами автоматики, разработанными на базе микроконтроллеров и собственных облачных программных решений, конечная стоимость для покупателя окажется не такой высокой, но позволит окупить затраты на реализацию первых двух этапов модели значительно быстрее, чем в случае индивидуальной продажи компрессоров.

После выполнения третьего этапа полностью оснащенный всеми необходимыми элементами собственного производства холодильный контур будет снабжен измерительными приборами и средствами регулирования.

Для повышения конечной стоимости холодильной установки и уровня ее привлекательности для потенциального покупателя будут разработаны облачные программные решения, задача которых накапливать информацию о работе установки; в реальном времени проводить диагностику, уведомлять сервисную службу и операторов о возможных проблемах и необходимости обслуживания; оптимизировать работу системы регулирования для снижения потребления энергии. Т.е. основная статья дохода от создаваемого про-изводства в конечном счете – программные решения и оказания сервисных услуг.

Исполнительная группа владеет необходимыми компетенциями для реализации программного оснащения элементов автоматики. Это позволит применять экспериментальные решения, совершенствовать конструкцию и занимать новые сферы рынка.

Четвертый этап нацелен на укрепление позиций за счет снижения уровня зависимости от клиентов, ориентированных на покупку «пустых» холодильных контуров. Основная цель – производство готовых холодильных систем, укомплектованных в адаптированный для конкретной задачи корпус, за счет чего может быть получена наибольшая прибыль, поскольку все надбавки стоимости на издержки, транспортировку, аренду и т.д. учитываются в собственной бухгалтерии. Становится доступным участие на государственных торгах, розничная и мелкооптовая торговля, с постепенным наращиванием производственных мощностей.

Производство и его оснащение

С учетом потенциальных возможностей производства и доступности стандартизированных изделий в настоящий момент наиболее оптимальным является компрессорная машина спирального типа. Диапазон холодопроизводительности определен исходя из целевого назначения потенциально производимых холодильных систем. Конструктивно такая машина не содержит узлов, требующих специального оборудования для изготовления, за исключением спиралей – самых точных элементов конструкции. Для их изготовления обязательным является наличие вертикального фрезерного станка с программным управлением и достигаемой степенью точности не грубее квалитета IT6.

Конструкция компрессорной машины разрабатывается в рамках единичного (мелкосерийного) производства с соблюдением необходимых принципов технологичности конструкции изделий и сборочных единиц в рамках указанной серийности. Ускоренный процесс разработки конструкторской документации, производства изделия, испытания и аттестация подразумевает постоянную и оперативную связь конструкторов и технологов.

Для организации испытательного стенда; хранения изделий и специализированного инструмента; готовой продукции и т.д. необходим доступ к производственной площади. Ориентировочной уровень энергетической емкости, выделенной под реализацию испытаний, измерений и пусконаладочных работ без учета промышленного оборудования, составляет не менее 25 кВт. Ориентировочная площадь под испытательные стенды не менее 20 кв. метров. Необходимо обеспечить возможность использования автомобильного транспорта с соответствующим уровнем вместимости для транспортировки мелких и габаритных изделий в рамках реализации этапов модели (доставка заготовок, материалов и инструментов, агрегатов и т.д.).

Наем сотрудников необходимой квалификации для выполнения работ по изготовлению элементов конструкции агрегатов и выполнению сборочных операций организуется и контролируется руководителем технологического отдела.

Аттестация изделий и агрегатов

Для успешного сбыта изготавливаемых компрессоров и теплообмен-ных аппаратов необходимо обеспечить условия для собственных испытаний на производстве и последующей аттестации агрегатов в сертифицированном центре.

Наряду с разработкой технологической документации и изготовлением элементов конструкции каждого агрегата будет проводится регистрация права на полезную модель или изобретение для фиксации объекта интеллектуальной собственности за авторами и представляющей организацией. Целесообразно на данном этапе формирование обособленной структуры в форме ООО

для накопления нематериальных активов и деловой репутации. По завершению подготовки производства в рамках данной модели подразумевается проводить сбыт продукции и участие в государственных торгах от лица организованной структуры.

Кадровая политика и оплата услуг

Для реализации вышеизложенных этапов помимо основного конструкторско-организационного состава будут привлекаться специалисты для оказания консалтинговых и аутсорсинговых услуг в технической сфере, по возможности в минимальном объеме. Основной упор делается на собственные ресурсы и относительно дешевые кадры из ряда профильных специалистов, прошедшие испытательный срок или контрольное мероприятие. Решение о потенциальной возможности принятия кандидата в команду конструкторов принимается исходя из оценки уровня его знаний и является обоснованным.

Минимально возможный состав команды – два человека, и может быть расширен в случае необходимости. Вся их деятельность подлежит полному контролю и не допускается на производство без согласования с организаторами и соответствующими корректировками. Ответственность за результат работы команды несет главный конструктор.

Наиболее важным в данном случае стоит вопрос стоимости оплаты услуг, поскольку качественные и своевременные результаты работы значительно ускорят реализацию этапов модели. Подразумевается доступность финансовых средств для зарплатного фонда под соответствующую отчетность. Расчетная ставка наемного конструктора включает 85 часов в месяц, при уровне заработной платы 70 тыс. рублей в месяц стоимость часа работы составляет в среднем 850 рублей. Минимальный уровень оплаты труда основного конструкторско-организационного состава составляет 60 тыс. рублей в месяц при ненормированном рабочем графике, но с учетом своевременного достижения контрольных вех этапов выполнения модели.

В процессе выполнения второго этапа модели – разработка и комплектование компрессорно-конденсаторных агрегатов, производится составление технических инструкций на сборку, обслуживание, диагностику и выполнения сервисных работ изготавливаемых агрегатов. На третьем и четвертом этапе технические инструкции дополняются и уточняются, после чего станоdятся официальными документами, поставляемыми в комплекте с агрегатами. Подготовка и контроль качества инструкций обеспечивается руководителем технического отдела.

Для оказания сервисных услуг, обслуживания агрегатов и холодильных систем требуется формирование сервисной службы. Подбор сотрудников необходимой квалификации и их обучение, а также разработка схемы аттестации других сервисных организаций для работы с произведенным оборудованием осуществляется и контролируется руководителем технического отдела.

Окупаемость и возврат инвестиционных средств

Расчетные периоды выполнения этапов модели, ориентировочный размер финансирования и доходность представлены в таблице 1:

|

Этап |

Длительность этапа, мес. |

Объем финансирования, млн. руб. |

Доход по 1 этапу, млн. руб. |

Доход по 2 этапу, млн. руб. |

Доход по 3 этапу, млн. руб. |

Доход по 4 этапу, млн. руб. |

Доход по всем этапам, млн. руб. |

|---|---|---|---|---|---|---|---|

|

1 |

10 |

3.3 |

- |

- |

- |

- |

- |

|

2 |

6 |

3.5 |

0.5-1.0 |

- |

- |

- |

0.5-1.0 |

|

3 |

6 |

4.0 |

0.8-1.2 |

1.5-2.0 |

- |

- |

2.3-3.2 |

|

4 |

6 |

4.8 |

1.0-1.5 |

1.5-2.0 |

1.5-2.0 |

- |

4.0-5.5 |

|

Σ |

28 |

15.6 |

2.3-3.1 |

3.0-4.0 |

1.5-2.0 |

- |

6.8-9.1 |

В таблице приняты следующие обозначения:

- синим цветом отмечены ячейки с указанием объемов финансирования каждого этапа;

- зеленым цветом отмечены ячейки с объемом доходности предыдущего этапа на момент окончания текущего этапа;

- желтым цветом отмечены периоды, на которых доходность от соответствующего этапа отсутствует, поскольку выполнение работ по этапу не начато;

- оранжевым цветом отмечены ячейки, отражающие совокупный уровень дохода по предыдущим этапам на текущем этапе.

Доходность четвертого этапа в рамках бизнес-модели в таблице 1 не приводится, но оценивается на уровне 5…8 млн. руб. в месяц и является основной статьей возмещения инвестиций.

Из таблицы следует, что начальный объем финансирования составляет ориентировочно 3.3 млн. руб., а общий объем инвестиций оценивается в 15 млн. руб., но не учитывает затраты на организацию производства и его содержание. В указанный объем финансирования включены только затраты связанные с обеспечением работы конструкторского и технического отделов, проведение испытаний и аттестации произведённого оборудования. При этом движение денежных средств происходит не единовременно, а в течение всего периода выполнения работ.

Усредненный объем средств, необходимый для реализации бизнес-модели в месяц на первом этапе – 250…300 тыс. руб., на втором – 500…600 тыс. руб., на третьем – 600…700 тыс. руб., на четвертом – 800…850 тыс. руб. Подробная информация по объему финансирования на конкретном этапе представлена в соответствующем разделе основного содержания модели.

При благоприятном исходе событий по завершению всех этапов бизнес-модели объем средств, полученный от реализации производимой продукции (от 10 единиц на втором этапе и с постепенном увеличением объемов), позволит полностью покрыть расходы производства и частично вер-уть инвестиционные средства (ориентировочно на 10-15 %). Полное возмещение инвестиционных средств (в указанном в таблице 1 объеме) при условии организации самодостаточного и самоокупаемого производства прогнозируется в течение полутора-двух лет после завершение всех этапов бизнес-модели. Длительность инвестиционного цикла таким образом составляет от четырех до пяти лет.

Помимо прямого финансирования рассматривается потенциально возможность получения государственных грантов или материальной поддержки другого рода на развитие и обеспечения работоспособности непосредственно производства, а также научной составляющей бизнес-модели. В этом случае объем инвестиций снижается, а в план-график добавляются мероприятия по выполнению условий получения государственной поддержки и подготовке соответствующей отчетной документации.

Обозначения и сокращения

ТРВ – терморегулирующий вентиль;

АЦП – аналого-цифровой преобразователь;

ФО – фильтр-осушитель;

СС – стекло смотровое;

КМ – компрессорная машина;

ХП – холодопроизводительность, тепловая производительность КМ;

ГОСТ – государственный стандарт;

РФ – Российская Федерация;

КИМ – коэффициент использования материала;

НИР – научно-исследовательская работа;

КД – конструкторская документация.

Бизнес-модель

Содержание бизнес-модели

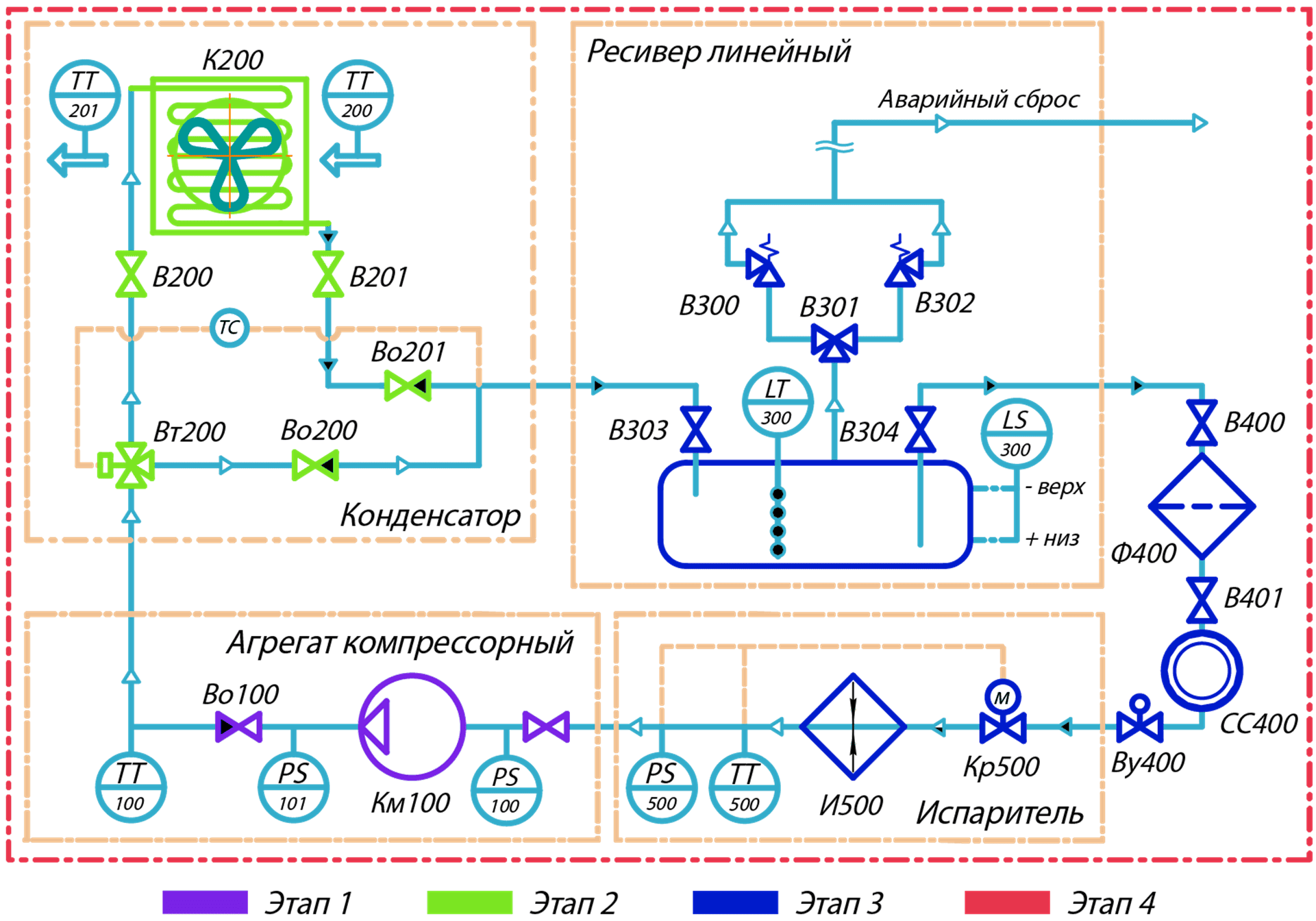

Для формирования наглядного представления этапов реализации бизнес-модели, особенностей выполнения каждого из этапов и состава оборудования приведена функциональная схема простого парокомпрессионного холодильного цикла, которая изображена на рисунке 1:

Предметом бизнес-модели является укомплектованная холодильная система на базе спирального компрессора с холодопроизводительностью в диапазоне 2.5…60 кВт.

Объектом бизнес-модели является процесс разработки, производства и реализации элементов холодильного контура и холодильной системы в целом.

Актуальность реализации бизнес-модели

Актуальность анализа, разработки и постановки на производство предмета бизнес-модели объясняется рядом причин, наиболее значимые из которых:

- дефицит импортной продукции, в частности компрессорные машины (Bitzer и Emerson Copeland);

- элементы автоматики, арматура и вспомогательные узлы (Danfoss, Alco и ELIWELL);

- нестабильная экономическая и политическая ситуации, в которых не может быть предсказано поведение иностранных компаний на рынке товаров и услуг, при исполнении гарантийных обязательств и сервисных работ;

- медленно, но постепенно реализуемая политика импортозамещения, в рамках которой развитие производства холодильных систем может претендовать на субсидии, гранты и т.д.;

- популяризация облачных решений и умных систем, разработка и внедрение которых в предмет модели существенно повышает стоимость системы для покупателя, но при этом требует единовременных вложений со стороны производителя и поднимает уровень репутации компании на фоне роста ее технологичности;

- возможность исполнения прибыльных государственных заказов оборонного сектора в области климатического, вентиляционного и холодильного оборудования;

- отсутствие на отечественном рынке прямых серьезных конкурентов способных в короткие сроки организовать разработку и производство всего спектра элементного состава холодильной системы.

Последняя причина имеет значительный вес, однако может быть подвергнута критике. Для ее обоснования можно предложить следующий аргумент. Специалисты в области холодильной техники давно задумываются о целесообразности использования навязанных озонобезопасных хладонов и импортного оборудования. Единственная причина, по которой это все продолжается до сегодняшнего дня – однозначные результаты анализа затрат на покупку готового решения и разработку собственных вариантов.

Теперь в крайне нестабильных условиях возможность организации полного цикла производства холодильных систем может быть основана только на сотрудничестве представителей производственного сектора, укомплектованного необходимым оборудованием, и научной школы. Что не может быть достигнуто в преобладающем количестве случаев в силу разногласий в вопросах юридического оформления отношения и финансового обеспечения.

Состав предмета бизнес-модели

Конечный предполагаемый состав разработанного оборудования в соответствии с рисунком 1 по завершению всех этапов реализации модели:

- спиральные компрессоры;

- трубчато-ребристые конденсаторы и испарители (предварительно);

- расширительные устройства типа ТРВ (терморегулирующий вентиль) и капиллярная трубка;

- ФО (фильтры-осушители);

- СС (стекла смотровые);

- элементы запорно-регулирующей арматуры;

- шиты управления, рамы, корпусы и т.д.

Используемые «как есть» или модернизируемые стандартные элементы:

- средства автоматики,

- включающие микроконтроллеры,

- АЦП (аналого-цифровые преобразователи),

- шины передачи данных,

- облачные программные средства.

Исполнительная группа

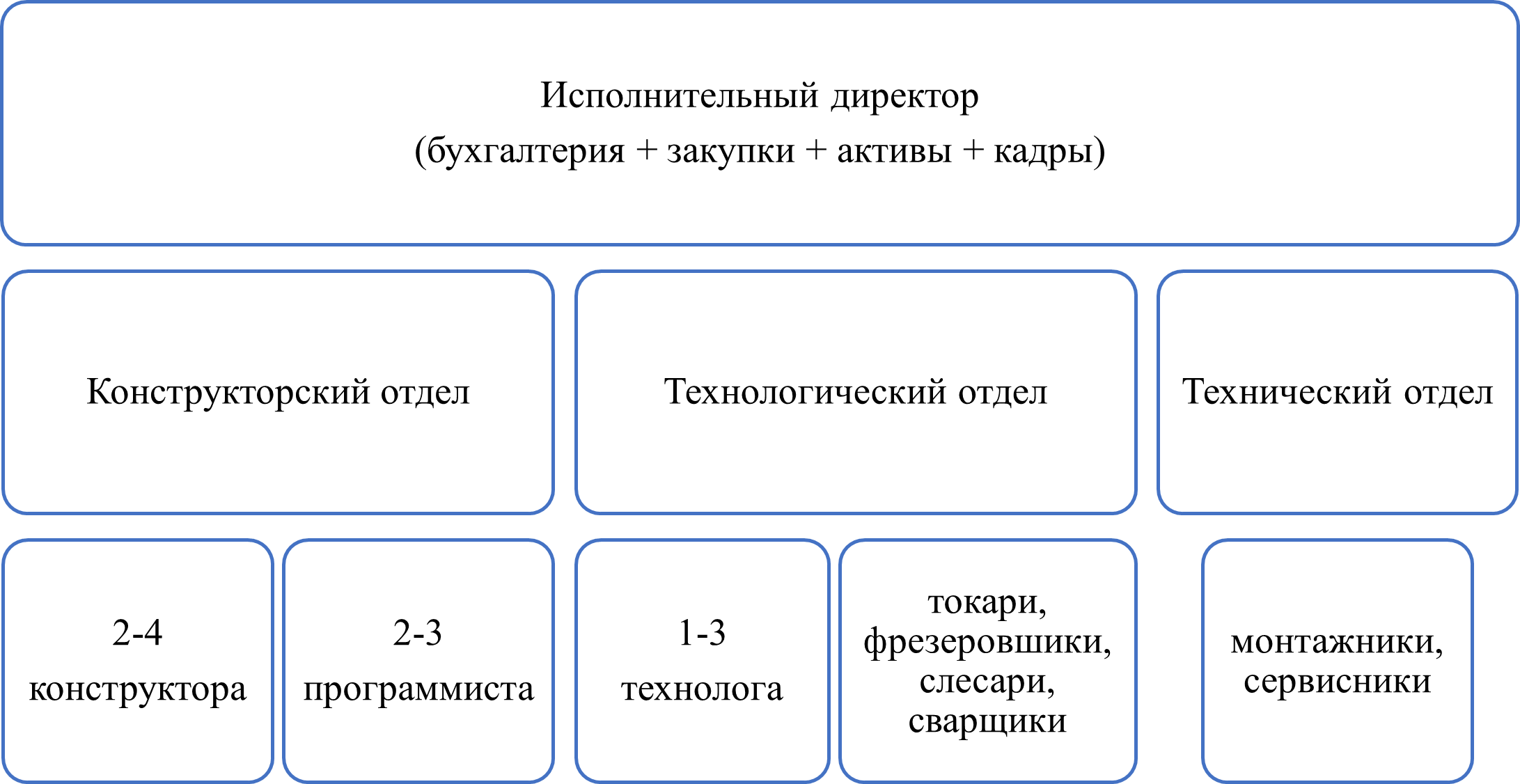

Должностные обязанности определяются на основании сфер ответственности и согласуются на этапе выполнения бизнес-модели. Ответственность каждого члена группы за результаты по этапам выполнения бизнес-модели распределена следующим образом:

Главный конструктор назначается ответственным за:

- разработку конструкторской документации;

- организацию конструкторского отдела (наем, обучение и контроль сотрудников), формирование правил представления документации;

- тепловые, гидравлические и прочностные расчеты;

- подготовку методик испытаний;

- подготовку документов, регистрацию и сопровождение прав на интеллектуальную собственность;

- организацию системы автоматического регулирования и управления.

Руководитель технического отдела назначается ответственным за:

- разработку, подготовку и изготовление испытательных стендов;

- организацию инструментального и приборного оснащения стендов;

- подготовку технической документации, разработанной в ходе испытаний, и комплектов документального сопровождения изделий;

- организацию сервисной службы (наем, обучение и контроль сотрудников), формирование структуры службы, определение правил аттестации сторонних служб на работу с произведенным оборудованием;

- транспортировку и монтаж оборудования, осуществление и контроль пуско-наладочных работ на объекте у заказчика.

Главный технолог - Исполнительный директор назначается ответственным за:

- представление экономических, интеллектуальных и деловых интересов производственной группы;

- организацию и настройку производственных мощностей на изготовление изделий;

- организацию технологического отдела (наем, обучение и контроль сотрудников) при поддержке конструкторского отдела;

- разработку технологических маршрутов изготовления изделий и сборки сборочных единиц, контроль качества и точности изготовления изделий;

- организацию, ведение и контроль бухгалтерского учета.

Структура связей между участниками исполнительной группы и наемных кадров представлена на рисунке 2:

Для выполнения этапов бизнес-модели и решения возникающих проблем участники исполнительной группа находятся в постоянном взаимодействии. В случае необходимости принятия коллективного решения учитывается обоснованная и аргументированная позиция каждого из ответственных исполнителей. Ответственный исполнитель по каждому направлению представляет интересы своих подконтрольных групп наемных кадров, определяет порядок контроля выполненной работы и ее стоимость.

План-график и финансирование

Бизнес-модель ориентирована на быстрый и своевременный выход на рынок холодильного оборудования. С учетом собственного опыта и мнения авторитетных специалистов в области холодильной и криогенной технике комфортные условия для сбыта предложенной к разработке продукции будут сформированы в течение полутора-двух лет после усиления влияния санкционных акций со стороны иностранных компаний. На основании этого предположения составлен укрупненный план-график (таблицах 2, 3, 4 и 5) выполнения работ по каждому их четырех этапов с указание требуемого объема финансирования.

В таблицах приняты следующие обозначения:

- Месяц – 30 календарных дней, кратных номеру в соответствующей строке, отсчитываемых от момента начала работ в рамках бизнес-модели;

- Фонд з/п основной – фонд заработной платы основного состава исполнительного группы (главный конструктор и руководитель технического отдела: первый этап – 60 тыс. рублей, второй этап – 120 тыс. руб., третий этап – 160 тыс. руб., четвертый этап – 180 тыс. руб.; нормоконтролер: первый этап – 20 тыс. рублей, второй и третий этапы – 40 тыс. руб., четвертый этап – 60 тыс. руб.);

- Фонд з/п вспомогательный – фонд заработной платы вспомога-тельного состава исполнительной группы в соответствии со схемой на рисунке 1.2, распределение средств происходит на основании положений пункта о составе исполнительной группы;

- Фонд производственный – фонд средств необходимых для реализации работ в рамках бизнес-модели (покупка технических и электрических средств, автоматики, агрегатов для испытательного стенда и т.д., в том числе оргтехника и расходные материалы).

| № п.п. | Название | Шаг | Содержание этапа | Месяц | Фонд з/п основной |

Фонд з/п вспом. |

Фонд произв. |

|---|---|---|---|---|---|---|---|

| Этап 1 | Разработка, производство, испытания и сертификация спирального холодильного компрессора |

1.1 | Обоснование и утверждение типового размерного ряда машин по тепловой производительности (холодопроизводительности) |

1 | 140 000 ₽ | 10 000 ₽ | 20 000 ₽ |

| 1.2 | Определение оптимальных параметров кипения и конденсации | ||||||

| 1.3 | Обоснование и выбор рабочих хладагентов | ||||||

| 1.4 | Разработка алгоритма теплового расчеты машины и его реализация | 2 | 140 000 ₽ | 10 000 ₽ | 50 000 ₽ | ||

| 1.5 | Разработка алгоритма профилирования спиралей и его реализация | ||||||

| 1.6 | Разработка алгоритмов гидравлического и прочностных расчетов и их реализация | ||||||

| 1.7 | Разработка эскиза конструкции машины | ||||||

| 1.8 | Согласование разработанной конструкции и технологических ресурсов производства | ||||||

| 1.9 | Разработка сборочного чертежа машины | 3 | 140 000 ₽ | 120 000 ₽ | 20 000 ₽ | ||

| 1.10 | Разработка рабочих чертежей элементов конструкции машины | 4 | 140 000 ₽ | 80 000 ₽ | 20 000 ₽ | ||

| 1.11 | Подбор, закупка и транспортировка стандартизированных изделий | ||||||

| 1.12 | Производство и сборка прототипа машины | 5 | 140 000 ₽ | 60 000 ₽ | 400 000 ₽ | ||

| 1.13 | Разработка методики испытаний машины | ||||||

| 1.14 | Разработка конструкторской документации на испытательный стенд | ||||||

| 1.15 | Изготовление и подготовка испытательного стенда | ||||||

| 1.16 | Проведение испытаний и составление протокола испытаний прототипа машины | 6 | 140 000 ₽ | 60 000 ₽ | 50 000 ₽ | ||

| 1.17 | Изменение конструкции машины и уточнение конструкторской документации | ||||||

| 1.18 | Производство и сборка опытного образца | 7 | 140 000 ₽ | 60 000 ₽ | 50 000 ₽ | ||

| 1.19 | Проведение испытаний и составление протокола испытаний опытного образца | ||||||

| 1.20 | Регистрация интеллектуальных прав на отдельные элементы конструкции машины | 8 | 140 000 ₽ | 15 000 ₽ | 600 000 ₽ | ||

| 1.21 | Организация открытых испытаний и сертификация машины | ||||||

| 1.22 | Постановка машины на серийное производство с присвоением соответствующей литеры | 9 | 140 000 ₽ | 15 000 ₽ | 50 000 ₽ | ||

| 1.23 | Организация сервисной службы | 10 | 140 000 ₽ | 60 000 ₽ | 150 000 ₽ | ||

| 1.24 | Разработка технической сопроводительной документации | ||||||

| 1.25 | Разработка транспортировочной оснастки | ||||||

| 1.26 | Подготовка коммерческих предложений на поставку машин | ||||||

| 1 400 000 ₽ | 490 000 ₽ | 1 410 000 ₽ | |||||

| 3 300 000 ₽ | |||||||

| № п.п. | Название | Шаг | Содержание этапа | Месяц | Фонд з/п основной |

Фонд з/п вспом. |

Фонд произв. |

|

|---|---|---|---|---|---|---|---|---|

| Этап 2 | Разработка, производство, испытания и сертификация компрессорно -конденсаторного агрегата |

2.1 | Анализ и обоснование вариантов исполнения конденсатора | 1 | 280 000 ₽ | 120 000 ₽ | 30 000 ₽ | |

| 2.2 | Разработка алгоритма теплового расчеты конденсатора и его реализация | |||||||

| 2.3 | Разработка алгоритмов гидравлического и прочностных расчетов и их реализация | |||||||

| 2.4 | Разработка пневмогидравлической схемы компрессорно-конденсаторного агрегата | |||||||

| 2.5 | Разработка эскиза конструкции конденсатора | |||||||

| 2.6 | Согласование разработанной конструкции и технологических ресурсов производства | 2 | 280 000 ₽ | 120 000 ₽ | 20 000 ₽ | |||

| 2.7 | Разработка сборочного чертежа аппарата | |||||||

| 2.8 | Разработка рабочих чертежей элементов конструкции аппарата | 3 | 280 000 ₽ | 200 000 ₽ | 50 000 ₽ | |||

| 2.9 | Разработка рабочих чертежей элементов запорной арматуры | |||||||

| 2.10 | Разработка программных средств регулирования и управления | |||||||

| 2.11 | Подбор, закупка и транспортировка стандартизированных изделий | |||||||

| 2.12 | Производство и сборка прототипа аппарата | 4 | 280 000 ₽ | 150 000 ₽ | 200 000 ₽ | |||

| 2.13 | Разработка методики испытаний аппарата | |||||||

| 2.14 | Разработка конструкторской документации на испытательный стенд | |||||||

| 2.15 | Изготовление и подготовка испытательного стенда | |||||||

| 2.16 | Проведение испытаний и составление протокола испытаний прототипа конденсатора |

|||||||

| 2.17 | Изменение конструкции аппарата и уточнение конструкторской документации | |||||||

| 2.18 | Производство и сборка опытного образца | 5 | 280 000 ₽ | 150 000 ₽ | 400 000 ₽ | |||

| 2.19 | Проведение испытаний и составление протокола испытаний опытного образца | |||||||

| 2.20 | Регистрация интеллектуальных прав на отдельные элементы конструкции аппарата | |||||||

| 2.21 | Комплектование компрессорно-конденсаторных агрегатов в обособленную производственную единицу |

|||||||

| 2.22 | Организация открытых испытаний и сертификация аппарата | |||||||

| 2.23 | Постановка аппарата на серийное производство с присвоением соответствующей литеры | 6 | 280 000 ₽ | 150 000 ₽ | 150 000 ₽ | |||

| 2.24 | Разработка технической сопроводительной документации | |||||||

| 2.25 | Разработка транспортировочной оснастки | |||||||

| 2.26 | Подготовка коммерческих предложений на поставку компрессорно-конденсаторных агрегатов | |||||||

| 1 680 000 ₽ | 890 000 ₽ | 850 000 ₽ | ||||||

| 3 420 000 ₽ | ||||||||

| № п.п. | Название | Шаг | Содержание этапа | Месяц | Фонд з/п основной |

Фонд з/п вспом. |

Фонд произв. |

|

|---|---|---|---|---|---|---|---|---|

| Этап 3 | Разработка, производство, испытания и сертификация элементов запорной арматуры, испарителя и средств автоматики |

3.1 | Анализ и обоснование вариантов исполнения испарителя | 1 | 360 000 ₽ | 120 000 ₽ | 60 000 ₽ | |

| 3.2 | Разработка алгоритма теплового расчеты испарителя и его реализация | |||||||

| 3.3 | Разработка алгоритмов гидравлического и прочностных расчетов и их реализация | |||||||

| 3.4 | Разработка пневмогидравлической схемы холодильной машины | |||||||

| 3.5 | Разработка эскиза конструкции испарителя | |||||||

| 3.6 | Согласование разработанной конструкции и технологических ресурсов производства | 2 | 360 000 ₽ | 200 000 ₽ | 60 000 ₽ | |||

| 3.7 | Разработка сборочного чертежа аппарата | |||||||

| 3.8 | Разработка рабочих чертежей элементов конструкции аппарата | |||||||

| 3.9 | Разработка рабочих чертежей элементов запорной арматуры и линейных ресиверов | 3 | 360 000 ₽ | 200 000 ₽ | 60 000 ₽ | |||

| 3.10 | Разработка программных средств регулирования и управления | |||||||

| 3.11 | Подбор, закупка и транспортировка стандартизированных изделий | |||||||

| 3.12 | Производство и сборка прототипа аппарата | 4 | 360 000 ₽ | 120 000 ₽ | 200 000 ₽ | |||

| 3.13 | Разработка методики испытаний аппарата | |||||||

| 3.14 | Разработка конструкторской документации на испытательный стенд | |||||||

| 3.15 | Изготовление и подготовка испытательного стенда | |||||||

| 3.16 | Проведение испытаний и составление протокола испытаний прототипа испарителя и линейного ресивера |

|||||||

| 3.17 | Изменение конструкции аппарата и уточнение конструкторской документации | |||||||

| 3.18 | Производство и сборка опытного образца | 5 | 360 000 ₽ | 120 000 ₽ | 400 000 ₽ | |||

| 3.19 | Проведение испытаний и составление протокола испытаний опытного образца | |||||||

| 3.20 | Регистрация интеллектуальных прав на отдельные элементы конструкции аппарата | |||||||

| 3.21 | Комплектование холодильного контура в обособленную производственную единицу | |||||||

| 3.22 | Организация открытых испытаний и сертификация аппарата | |||||||

| 3.23 | Постановка аппарата на серийное производство с присвоением соответствующей литеры | 6 | 360 000 ₽ | 150 000 ₽ | 150 000 ₽ | |||

| 3.24 | Разработка технической сопроводительной документации | |||||||

| 3.25 | Разработка транспортировочной оснастки | |||||||

| 3.26 | Подготовка коммерческих предложений на поставку контуров холодильных машин | |||||||

| 2 160 000 ₽ | 910 000 ₽ | 930 000 ₽ | ||||||

| 4 000 000 ₽ | ||||||||

| № п.п. | Название | Шаг | Содержание этапа | Месяц | Фонд з/п основной |

Фонд з/п вспом. |

Фонд произв. |

|---|---|---|---|---|---|---|---|

| Этап 4 | Разработка, производство, испытания и сертификация элементов запорной арматуры, ресивера и средств автоматики |

4.1 | Анализ и обоснование вариантов исполнения холодильных машин | 1 | 420 000 ₽ | 200 000 ₽ | 60 000 ₽ |

| 4.2 | Разработка программных средств регулирования и управления под конкретное исполнение холодильной машины |

||||||

| 4.3 | Разработка структуры сервисной службы, аттестация сервисных центров | ||||||

| 4.4 | Участие в государственных и коммерческих торгах | ||||||

| 4.5 | Разработка эскиза конструкции корпуса холодильной машины | ||||||

| 4.6 | Согласование разработанной конструкции и технологических ресурсов производства | 2 | 420 000 ₽ | 200 000 ₽ | 60 000 ₽ | ||

| 4.7 | Разработка сборочного чертежа корпуса холодильной машины | ||||||

| 4.8 | Разработка рабочих чертежей элементов конструкции корпуса | ||||||

| 4.9 | Разработка рабочих чертежей элементов запорной арматуры | 3 | 420 000 ₽ | 250 000 ₽ | 60 000 ₽ | ||

| 4.10 | Модернизация программных средств регулирования и управления | ||||||

| 4.11 | Подбор, закупка и транспортировка стандартизированных изделий | ||||||

| 4.12 | Производство и сборка прототипа холодильной машины | 4 | 42 000 ₽ | 220 000 ₽ | 200 000 ₽ | ||

| 4.13 | Разработка методики испытаний холодильной машины | ||||||

| 4.14 | Разработка конструкторской документации на испытательный стенд | ||||||

| 4.15 | Изготовление и подготовка испытательного стенда | ||||||

| 4.16 | Проведение испытаний и составление протокола испытаний прототипа холодильной машины и ресивера |

||||||

| 4.17 | Изменение конструкции корпуса и уточнение конструкторской документации | ||||||

| 4.18 | Производство и сборка опытного образца | 5 | 420 000 ₽ | 230 000 ₽ | 400 000 ₽ | ||

| 4.19 | Проведение испытаний и составление протокола испытаний опытного образца | ||||||

| 4.20 | Регистрация интеллектуальных прав на отдельные элементы конструкции холодильной машины | ||||||

| 4.21 | Комплектование холодильного машины в обособленную производственную единицу | ||||||

| 4.22 | Организация открытых испытаний и сертификация холодильной машины | ||||||

| 4.23 | Постановка холодильной машины на серийное производство с присвоением соответствующей литеры |

6 | 420 000 ₽ | 200 000 ₽ | 200 000 ₽ | ||

| 4.24 | Разработка технической сопроводительной документации | ||||||

| 4.25 | Разработка транспортировочной оснастки | ||||||

| 4.26 | Подготовка коммерческих предложений на поставку холодильных машин в корпусном исполнении |

||||||

| 2 520 000 ₽ | 1 300 000 ₽ | 980 000 ₽ | |||||

| 4 800 000 ₽ | |||||||

Статьи окупаемости и возврат инвестиций

Прибыль, получаемая при реализации продуктов каждого этапа бизнес-модели, носит аккумулятивный характер, т.е. сохраняется и увеличивается на последующих этапах. С учетом этого ниже представлен предполагаемый маршрут движения денежных поток при реализации произведенной продукции.

После выполнения первого этапа бизнес-модели и постановки на производство спирального холодильного компрессора он может быть реализован как самостоятельная единица. Переход на второй этап сопровождается активным поиском рынка сбыта и заказчиков. На данный момент имеется предложение на покупку крупной партии компрессоров, поэтому первые серийные образцы машин будут приоритетно направлены на удовлетворение потребностей целевого заказчика. Все средства, относящиеся к прибыли и полученные при реализации произведенных компрессоров на этом этапе направляются на компенсацию затрат производства.

На втором этапе избыток произведенных компрессоров конфигурируется в компрессорно-конденсаторные агрегаты, которые имеют большую стоимость, но требуют расширенного гарантийного обслуживания и организации сервисной службы. Все средства, относящиеся к прибыли и полученные при реализации произведенных компрессорно-конденсаторных агрегатов на этом этапе, направляются на компенсацию затрат производства. Средства, относящиеся к прибыли и полученные при оказании сервисных услуг и в рамках обеспечения договоров на оказание сервисных услуг, направляются на развитие и расширение сервисного отдела.

На третьем этапе компрессорно-конденсаторные агрегаты комплектуются линейным ресивером, расширительным устройством, смотровым стеклом, запорной арматурой и арматурой и реализуются как самостоятельная единица в виде холодильного контура. Половина средств, относящихся к прибыли и полученных при реализации произведенных холодильных контуров на этом этапе направляются на компенсацию затрат производства.Четверть средств – на развитие и расширение сервисного отдела. Четверть средств – на частичное возмещение инвестиционных средств по этапам бизнес-модели.

На четвертом этапе разработанные контуры холодильных машин конфигурируются в корпусное исполнение, потребность в которых обосновывыется исходя из анализа заявок на государственных торгах, коммерческих предложений и т.д. Четверть средств, относящихся к прибыли и полученных при реализации произведенных холодильных машин на этом этапе направляются на компенсацию затрат производства. Четверть средств – на развитие и расширение сервисного отдела, а также выполнение НИР (научно-исследовательских работ) для поиска новых сфер реализации и расширения ассортимента продукции. Половина средств – на возмещение инвестиционных средств по этапам бизнес-модели.

Ориентировочная длительность инвестиционного цикла составляет от четырех до пяти лет с момента начала работ по выполнению этапов бизнес-модель при условии, что производственные ресурсы выдерживают назначенные сроки по изготовлению изделий. В противном случае развитие этапов бизнес-модели корректируется под интенсивность производственных процессов. Расчетные периоды выполнения этапов модели, ориентировочный размер финансирования и доходность представлены в таблице 6:

|

Этап |

Длительность этапа, мес. |

Объем финансирования, млн. руб. |

Доход по 1 этапу, млн. руб. |

Доход по 2 этапу, млн. руб. |

Доход по 3 этапу, млн. руб. |

Доход по 4 этапу, млн. руб. |

Доход по всем этапам, млн. руб. |

|---|---|---|---|---|---|---|---|

|

1 |

10 |

3.3 |

- |

- |

- |

- |

- |

|

2 |

6 |

3.5 |

0.5-1.0 |

- |

- |

- |

0.5-1.0 |

|

3 |

6 |

4.0 |

0.8-1.2 |

1.5-2.0 |

- |

- |

2.3-3.2 |

|

4 |

6 |

4.8 |

1.0-1.5 |

1.5-2.0 |

1.5-2.0 |

- |

4.0-5.5 |

|

Σ |

28 |

15.6 |

2.3-3.1 |

3.0-4.0 |

1.5-2.0 |

- |

6.8-9.1 |

В таблице приняты следующие обозначения:

- синим цветом отмечены ячейки с указанием объемов финансирования каждого этапа;

- зеленым цветом отмечены ячейки с объемом доходности предыдущего этапа на момент окончания текущего этапа;

- желтым цветом отмечены периоды, на которых доходность от соответствующего этапа отсутствует, поскольку выполнение работ по этапу не начато;

- оранжевым цветом отмечены ячейки, отражающие совокупный уровень дохода по предыдущим этапам на текущем этапе.

Доходность четвертого этапа в рамках бизнес-модели в таблице 3 не приводится, но оценивается на уровне 5…8 млн. руб. в месяц и является основной статьей возмещения инвестиций.

Из таблицы следует, что начальный объем финансирования составляет ориентировочно 3.3 млн. руб., а общий объем инвестиций оценивается в 15 млн. руб., но не учитывает затраты на организацию производства и его содержание. В указанный объем финансирования включены только затраты связанные с обеспечением работы конструкторского и технического отделов, проведение испытаний и аттестации произведённого оборудования. При этом движение денежных средств происходит не единовременно, а в течение всего периода выполнения работ. Усредненный объем средств, необходимый для реализации бизнес-модели в месяц на первом этапе – 250…300 тыс. руб., на втором – 500…600 тыс. руб., на третьем – 600…700 тыс. руб., на четвертом – 800…850 тыс. руб. При благоприятном исходе событий по завершению всех этапов бизнес-модели объем средств, полученный от реализации производимой про-дукции, позволит полностью покрыть расходы производства и частично вернуть инвестиционные средства (ориентировочно на 10-15%).

Полное возмещение инвестиционных средств (в указанном в таблице 3 объеме) при условии организации самодостаточного и самоокупаемого производства прогнозируется в течение полутора-двух лет после завершение всех этапов бизнес-модели. Длительность инвестиционного цикла таким образом составляет от четырех до пяти лет. Помимо прямого финансирования рассматривается потенциально возможность получения государственных грантов или материальной поддержки другого рода на развитие и обеспечения работоспособности непосредственно производства, а также научной составляющей бизнес-модели. В этом случае объем инвестиций снижается, а в план-график добавляются мероприятия по выполнению условий получения государственной поддержки и подготовке соответствующей отчетной документации.

Объект модели - холодильный контур

Обоснование типа компрессорной машины

Наиболее часто применяемые типы холодильных компрессоров в промышленном секторе: винтовые, спиральные и поршневые. Поршневые машины фактически не подъемны для любого производства в России, поскольку требуют одновременного наличия литьевого цеха; линий термической и механической обработки, в том числе давлением. Конструкция таких машин содержит шатунно-поршневую группу, которая имеет неустойчивые эксплуатационные характеристики, требует подвода масла в места трения и особых модернизаций для работы в холодное время года.

Винтовые машины также весьма прихотливы в производстве. Помимо массивного литого корпуса требуется изготовить комплект винтов, обеспечить условия для длительного процесса их приработки, с высокой степень точности добиться синхронизации вращения винтов посредством зубчатой передачи.

Спиральный компрессор – самый простой тип компрессорной машины для холодильных систем с небольшой холодопроизводительностью. Обеспечивает наилучшие показатели надежности, долговечности и эксплуатационных характеристик. Спиральная машины была впервые применена в холодильном коммерческом сегменте дочерней компанией Emerson – Copeland, имеет каноническую отработанную и проверенную временем конструкцию.

На сегодняшний день такая конструкция компрессора может быть полностью воспроизведена на потенциально предоставляемых мощностях в рамках реализации бизнес-модели. Основная сложность практического исполнения – изготовление комплекта подвижной и неподвижной спиралей, которые требуют обеспечение высокой точности изготовления и качества поверхности проточной части.

Обоснование диапазона холодопроизводительности компрессоров

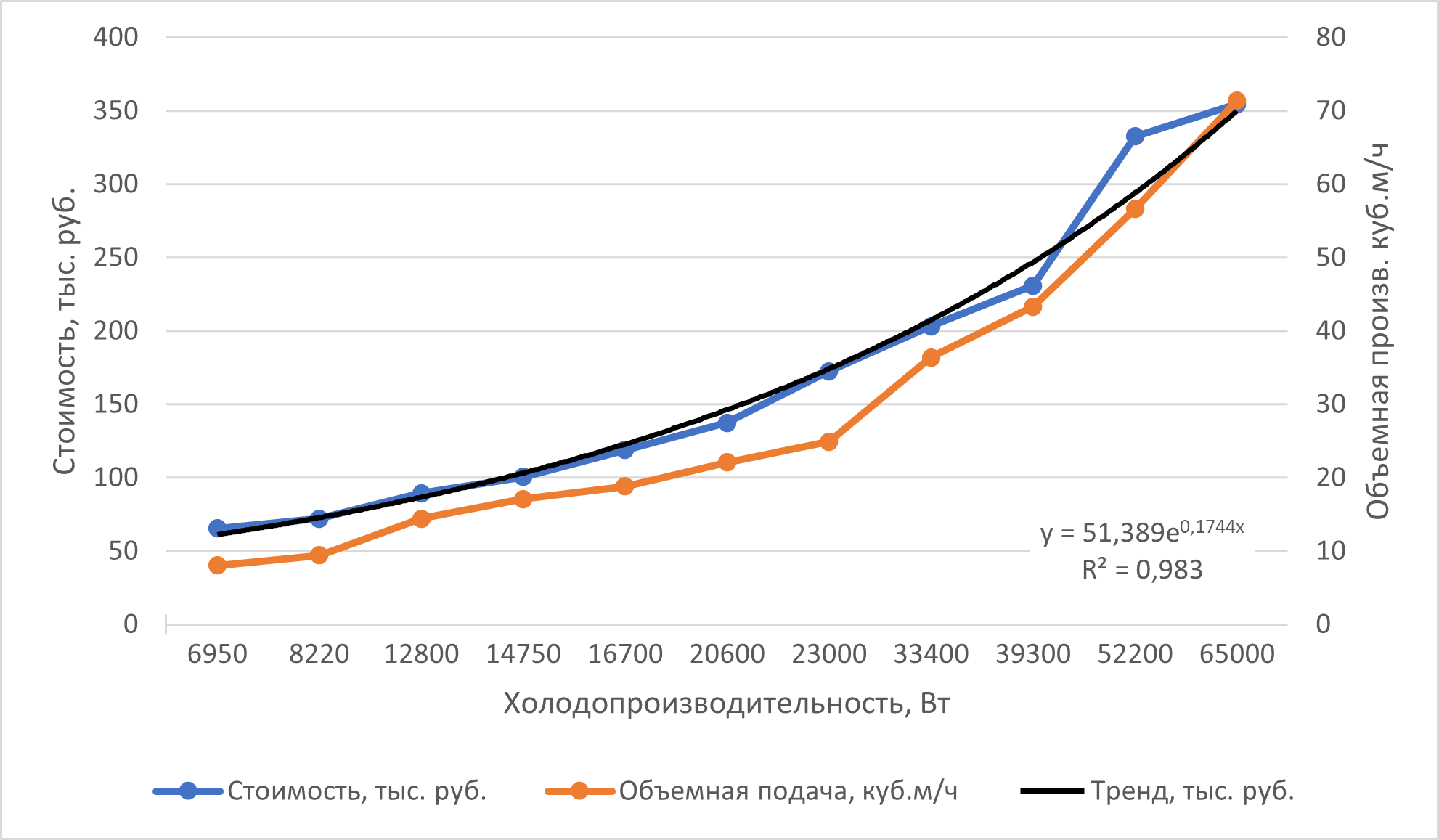

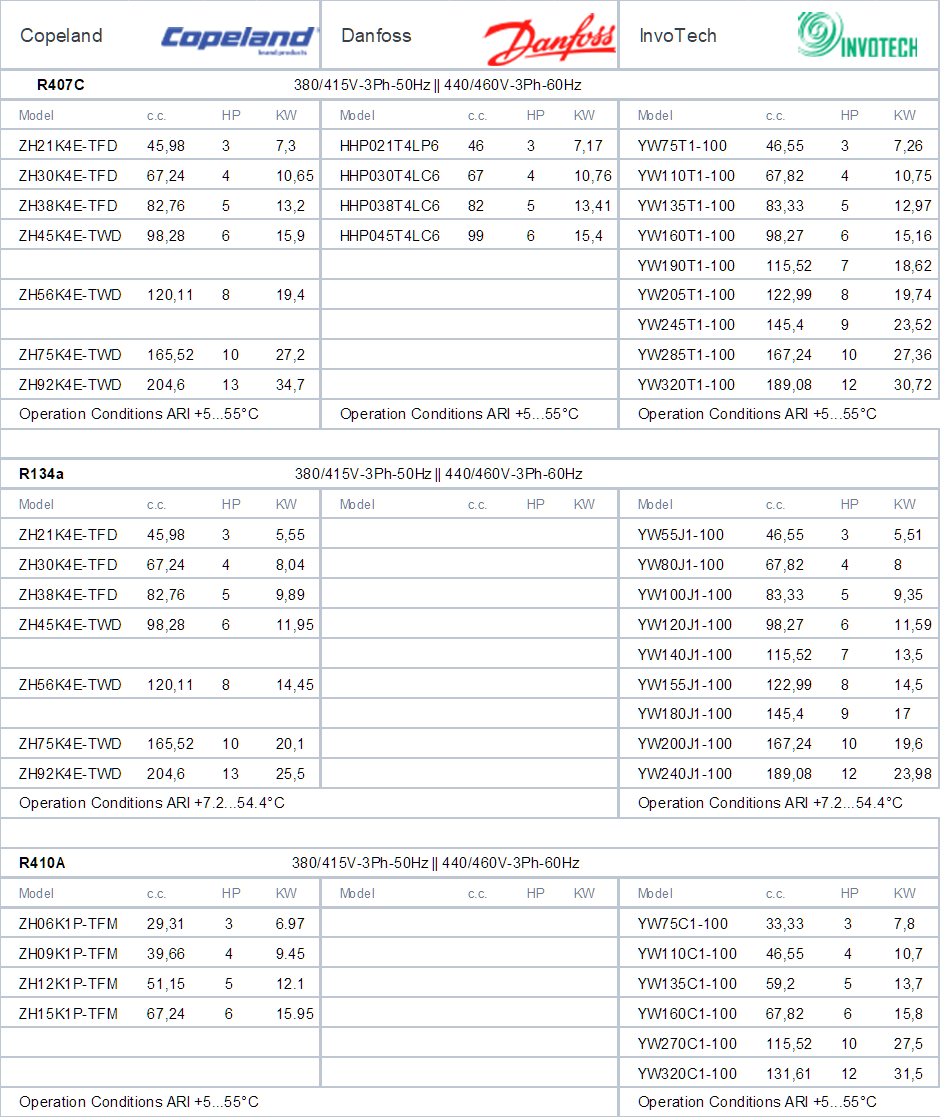

Для установления целесообразности производства спиральных холодильных компрессоров с целью индивидуального сбыта был проведен анализ зависимость рыночной стоимости от тепловой производительности. Для наглядности был выбран производитель Copeland и рабочее вещество R407C. Результат анализа представлен на рисунке 3 и основан на данных [1]:

Из анализа графика на рисунке 3 ясно, что минимальна рыночная стоимость компрессора составляет 60 тыс. рублей, т.е. при любой холодопроизводительности ниже 5 кВт окупаемость машины для производства происходит за счет заведомо завышенной рыночной стоимости при примерно одинаковых затратах на производство компрессора с холодопроизводительностью 3-4 кВт. В противном случае производство машин с низкой производительность будет в убыток изготовителю. Т.е. до уровня 3 кВт производитель переоценивает, а в диапазоне от 3 до 6 кВт недооценивает стоимость машины.

Это говорит о том, что потенциальный покупатель заплатит за компрессор небольшой холодопроизводительности, например 3 кВт (небольшая сплит-система), столько же, сколько за компрессор с холодопроизводительностью 5-6 кВт. Поэтому компрессоры с небольшой холодопроизводительностью невыгодно продавать в индивидуальном исполнении.

Из проведенных рассуждений следует, что диапазон холодопроизводительности компрессоров разрабатываемых и производимых на первом этапе реализации бизнес-модели ограничивается снизу на уровне 8-10 кВт. Приведенные рассуждения подкрепляются анализом размерных рядов компрессоров конкурентов, представленных в Приложении А. Ориентировочная минимальная стоимость компрессора на этом уровне производительности составляет 65…75 тыс. рублей.

Компрессоры небольшой производительности в диапазоне от 2.5…6 кВт целесообразно внедрить в производство на четвертом этапе реализации модели, поскольку к этому моменту будет возможность укомплектовывать корпусное исполнение конкретной холодильный машины под конкретные нужны клиента элементами цикла собственного производства. Такой подход позволит равномерно распределить себестоимость изготовления холодильной системы по всем элементам и обеспечить адекватную конкурентноспособную стоимость для конечного потребителя. Указанный диапазон холодопроизводительности охватывает следующие исполнения холодильной машины: сплит-системы всех типовых размеров, небольшие чиллеры для фанкойлов, бытовые холодильники, небольшие витрины и т.д.

Анализ конструкции корпуса компрессора

Исполнительный механизм и корпус машины будет проработан и представлен в виде конструкторской документации по форме, определенной ГОСТ, достаточной для изготовления всех вновь разрабатываемых элементов конструкции. Необходимо понимать, что для налаживания оперативного и качественного производства компрессора следует обеспечить возможность и условия для непрерывного взаимодействия конструкторской и технологической групп. Главное требование к разрабатываемой конструкции – адаптируемость к условиям и соответствие ресурсам располагаемого производства.

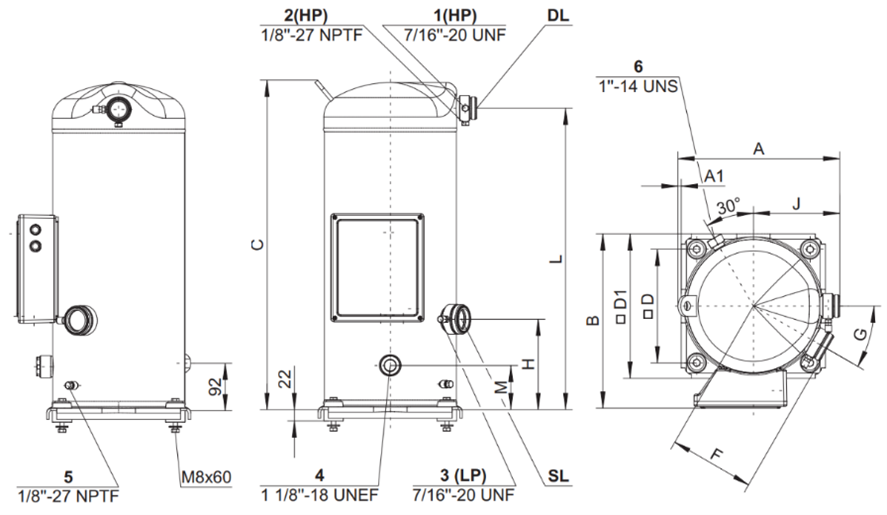

Для расчета себестоимости изготовления спиральной машины и оценки маржинальности реализации компрессоров в индивидуальном исполнении проводится анализ хорошо оптимизированной конструкции производства Bitzer. Внешний вид компрессора представлен на рисунке 4:

Обозначения на рисунке: 1, 2 – штуцер и клапан Шредера на линии нагнетания; 3 – штуцер и клапан Шредера на линии всасывания; 4 – стекло смотровое; 5 – клапан Шредера и слива масла; 6 – штуцер сервисный.

Корпус машины представляет собой герметичный сваренный цилиндрический сосуд, заглушенный с двух сторон двумя днищами – эллиптическим (верхнее) и плоским (нижнее). Верхнее днище имеет оптимизированную форму для установки штуцера на коллекторе нагнетания и место для приваривания проушины. Днище выполнено обработкой давлением – холодной штамповкой, в большей степени подчеркивает эстетическую составляющую, нежели отражает конструктивные решения. В данном случае может быть использовано стандартное эллиптическое или плоское днище.

Основная часть корпуса представлена прокатанной на валках требуемого радиуса заготовкой листового проката со сварным швом вдоль линии стыка. Потенциально может быть использована труба требуемого диаметра с толщиной стенки не более 1.5 мм для компрессоров небольшой производительности.

Крепление компрессора к раме или другому месту установки производится по плоскости нижнего днища болтовым соединением через демпфирующие проставки. Устойчивое позиционирование машины обеспечивается за счет развитой поверхности плоскости нижнего днища с достижением максимально возможного расстояния между крепежными элементами.

Подключение компрессора к коммуникациям производится по трубной (дюймовой) резьбе посредством приваренных к корпусу штуцеров. Слив масла из корпуса осуществляется также через штуцер в нижней части корпуса. Ходовые размеры резьбы для коммуникаций разрабатываемых холодильных систем по ГОСТ 6357–81 [2] ряд 1 и ряд 2 от 1/8" до 2". Требуется обеспечение возможности настройки оборудования на исполнение внешней и внутренней резьбы из указанного размерного ряда.

Для контроля уровня и состояния масла в нижней части корпуса монтируется смотровое стекло. Поскольку подразумевается полная адаптация составных элементов конструкции под условия собственного производства, то требуется освоение технологии изготовления смотровых окон по АТК 24.201.10–90 [3] включающих смотровые стекла по ГОСТ 21836–2021 [4]. Реализации второго и третьего этапа бизнес-модели потребует разработку и изготовление типового ряда смотровых стекол для хладоновых коммуникаций с модификацией в виде индикатора кислотности по ТУ 6-09-1181-89 [5].

Питание компрессора осуществляется от сети 220/380 В. Обеспечение соблюдения норм пожароопасности и взрывоопасности необходимо для соответствующей сертификации машины, поэтому подразумевает использование специальных элементов конструкции. В частности, вывод питающих шин осуществляется через герметичные разъемы по ГОСТ Р 53310–2009 [6]; клеммные коробки, шиты управления и распределения по ГОСТ Р 50827.1–2009 [7].

Транспортировка, строповка и установка машины осуществляется посредством проушин по ГОСТ 13716–73 [8]. Сварка штуцеров и корпуса, проушин и корпуса, лап и корпуса (при необходимости) выполняется по ГОСТ 16037–80 [9].

Анализ исполнительного механизма компрессора

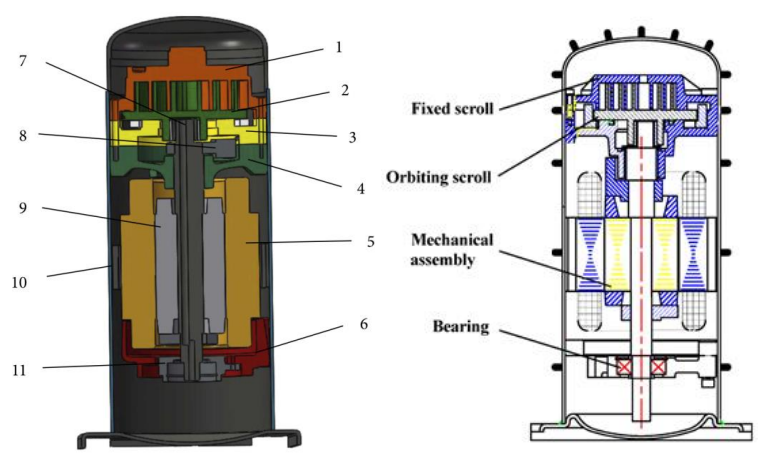

На данный момент очевидно – для единичного и мелкосерийного производства нет технической и финансовой возможности использовать литые заготовки массивных элементов конструкции. Этот факт позволяет сделать вывод, что коэффициент использования материала для разработанной конструкции заведомо будет небольшим. Ориентировочное повышение себестоимости машины или снижение маржинальности ее индивидуального производства на компенсацию перерасхода материала составит 5-8 % (3…6 тыс. рублей). Принципиальная схема исполнительного механизма спирального компрессора представлена на рисунке 5:

Обозначения на схеме (слева): 1 – неподвижная спираль (включает клапан нагнетания и шумогаситель); 2 – подвижная спираль с осевым уплотнением; 3 – крышка верхней опоры; 4 – верхняя опора; 5 – статор двигателя; 6 – нижняя опора; 7 – кривошип эксцентрика; 8 – противовес; 9 – ротор двигателя; 10 – втулка ротора двигателя; 11 – крышка нижнего упорного подшипника.

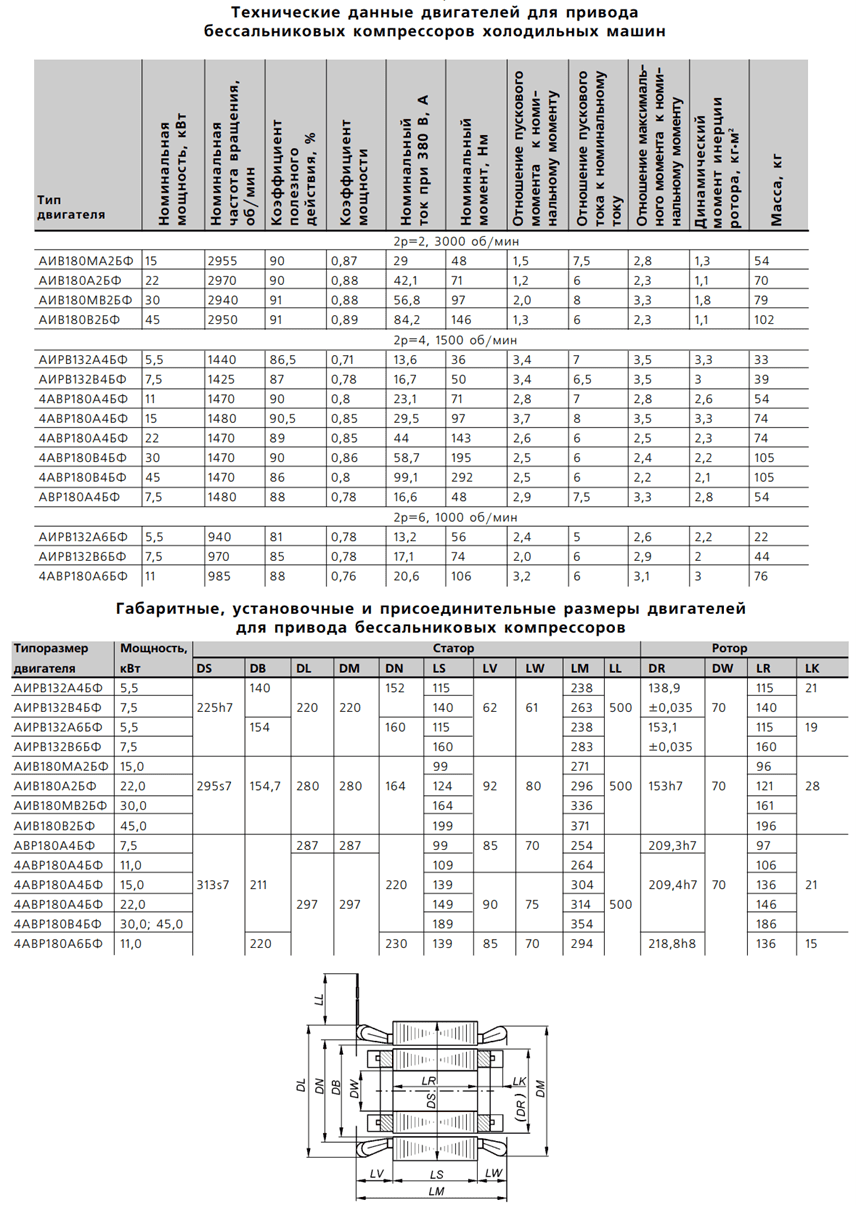

К стандартным изделиям относятся: электродвигатель, номинальная мощность которого ориентировочно в 2.5…3 раза меньше холодопроизводительности компрессора (типоразмерный ряд отечественных двигателей в бескорпусном исполнении представлен в Приложении Б и каталоге [10, стр. 92], в случае отсутствия возможности приобретения электродвигателей в РФ (Российской Федерации) следует рассмотреть сертифицированные аналоги китайского производства); подшипники качения и скольжения. Все остальные эленты конструкции относятся к вновь разрабатываемым.

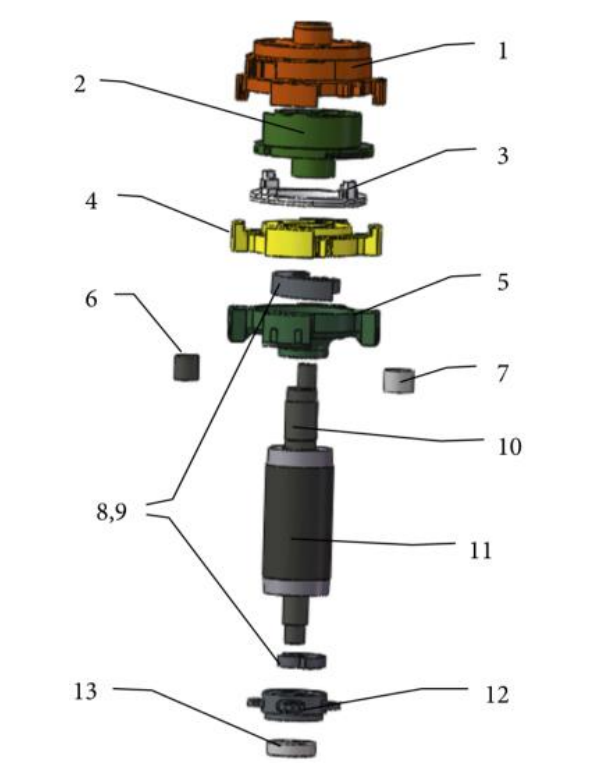

Основная кинематическая схема с указание всех элементов конструкции исполнительного механизма машины представлена на рисунке 6:

Обозначения на схеме: 1 – неподвижная спираль, включающая клапан нагнетания и шумогаситель; 2 – подвижная спираль; 3 – шайба эксцентрика с напраялющими; 4 – крышка верхней опоры; 5 – опора верхняя; 6 – втулка-эксцентрик; 7 – подшипник скольжения медный; 8 ,9 – противовесы; 10 кривошип; 11 – вал и ротор электродвигателя; 12 – пята вала; 13 – подшипник качения упорный.

Для спирального компрессора с холодопроизводительностью порядка 10…12 кВт проведен поэлементный ориентировочный анализ возможных и рекмоендуемых вариантов заготовок. В качестве основного критерия сравнения был выбран КИМ (коэффициент использования материала), который представлен для двух вариантов исполнения заготовки. Результат расчета общего (эквивалентного) КИМ представлен в таблице:

| № | Деталь | Станд. изд. | Заготовка возможн./рекоменд. |

КИМ | КИМ* | Масса** кг |

D / l, см |

|---|---|---|---|---|---|---|---|

| 1 | Неподвижная спираль | - | Пруток / отливка | 0,25 | 0,55 | 8 | 26/8 |

| 2 | Подвижная спираль | - | Пруток / пруток | 0,3 | 0,3 | 5 | 24/6 |

| 3 | Шайба эксцентрика | - | Пруток / пруток | 0,3 | 0,3 | 0,5 | 14/1.5 |

| 4 | Крышка верхней опоры | - | Пруток / отливка | 0,5 | 0,7 | 4 | 18/4 |

| 5 | Опора верхняя | - | Пруток / отливка | 0,45 | 0,65 | 6 | 22/4.5 |

| 6 | Втулка-эксцентрик | - | Пруток / пруток | 0,6 | 0,6 | 0,2 | 4/5 |

| 7 | Подшипник скольжения | - | Пруток / пруток | 0,25 | 0,25 | 0,2 | 4/5 |

| 8 | Противовес | - | Пруток / отливка | 0,4 | 0,9 | 1,5 | 15/2.5 |

| 9 | Противовес | - | Пруток / отливка | 0,4 | 0,9 | 1,5 | 15/2.5 |

| 10 | Кривошип | - | Пруток / пруток | 0,8 | 0,8 | 0,8 | 4/10 |

| 11 | Вал | - | Пруток / пруток | 0,55 | 0,55 | 2 | 5.5/20 |

| 12 | Пята вала | - | Пруток / пруток | 0,6 | 0,6 | 0,5 | 8/2 |

| 13 | Подшипник качения | + | - | - | - | 0,2 | - |

| 14 | Клапан нагнетания | - | Пруток / пруток | 0,65 | 0,65 | 0,2 | 4/6 |

| 15 | Клапан обратный | - | Пруток / пруток | 0,25 | 0,25 | 0,2 | 4/6 |

| 16 | Крыльчатка насоса | - | Пруток / пруток | 0,4 | 0,4 | 0,3 | 5/5 |

| 17 | Опора крестовая | - | Пруток / отливка | 0,2 | 0,5 | 0,5 | 14/1.5 |

| 18 | Днище верхнее | ± | Лист. прок. / штамп. | 0,9 | 0,9 | 0,2 | - |

| 19 | Днище нижнее | - | Лист. прок. / штамп. | 0,9 | 0,9 | 0,2 | - |

| 20 | Корпус | - | Труба или лист. прок. | 0,95 | 0,95 | 1 | - |

| 21 | Штуцеры | ± | Пруток / пруток | 0,4 | 0,4 | 0,6 | 5/10 |

| 22 | Опоры | - | Лист. прок. / штамп. | 0,9 | 0,9 | 0,5 | - |

| Массы заготовок, кг | 91,3 | 61,8 | 34,1 | ||||

| КИМ общий | 0,37 | 0,55 | - | ||||

В таблице введены следующие обозначения:

- * – КИМ для детали, изготовленной из рекомендуемой заготовки;

- ** – ориентировочная масса готового изделия, кг.

- Зеленым цветом отмечены детали, изображенные на рисунке 6.

- Синим цветом отмечены детали, не показанные на схеме 6, но входящие в состав исполнительного механизма машины.

- Оранжевым цветом обозначены детали, образующие корпус или находящиеся вне корпуса компрессора.

Из анализа данных в таблице установлено, что предположение об удорожании стоимости конструкции разработанного компрессора на 5-8 % является обоснованным. Точность ответственных рабочих поверхностей соответствует квалитету IT6 по ГОСТ 25346–89 [11], качество – не больше Ra0.63 по ГОСТ 2789–73 [12]. Средняя точность по всем элементам – IT10, качество – Ra2.5.

Приведенные данные могут быть использованы для уточненного расчета трудоемкости и себестоимости изготовления элементов конструкции и сборочных операций. Предварительная себестоимость, основанная на конструкторских соображениях, составляет для указанной холодопроизводительности компрессора порядка 48…55 тыс. рублей, маржинальность – около 20%. С учетом затрат на испытания и сертификацию в стоимости машины при серийности до 100 единиц маржинальность может быть снижена до 8-10 %.

Оценка себестоимости изготовления объекта бизнес-модели

Для оценки себестоимости изготовления объекта бизнес-модели на первом этапе - холодильного компрессора с учетом пожеланий потенциального контр-агента, готового принять на опытную эксплуатацию изделие, по основной характеристике машины (20 кВт, 5/45 °С) был определен объем востребованных ресурсов, который представлен в таблице 8.

| Наименование детали / сборочной единицы | Материал | Масса заготовки, кг | Фрезерные работы | Токарные работы | Кооперация | Стоимость кооперации |

|---|---|---|---|---|---|---|

| Неподвижная спираль | 12Х18Н10Т | 33.54 | 12 | 4 | - | - |

| Подвижная спираль | 12Х18Н10Т | 21.43 | 11 | 3 | - | - |

| Шайба эксцентрика | 12Х18Н10Т | 1.82 | - | 0.5 | - | - |

| Крышка верхней опоры | 12Х18Н10Т | 8.04 | 5 | 2 | - | - |

| Опора верхняя | 12Х18Н10Т | 13.51 | - | - | - | - |

| Втулка-эксцентрик | 12Х18Н10Т | 0.5 | - | 0.5 | Т/О, ТВЧ | 350 |

| Подшипник скольжения | Браж9-4 | 0.5 | - | 0.5 | - | - |

| Противовес | 12Х18Н10Т | 3.49 | - | 0.5 | - | - |

| Противовес | 12Х18Н10Т | 3.49 | - | 0.5 | - | - |

| Кривошип | 12Х18Н10Т | 1 | - | 3 | - | 450 |

| Вал | 12Х18Н10Т | 3.75 | - | 9 | Т/О, ТВЧ | - |

| Пята вала | 12Х18Н10Т | 0.79 | 2 | 3 | - | - |

| Подшипник качения | - | - | - | - | Покупное изделие | 2000 |

| Клапан нагнетания | 12Х18Н10Т | 5.95 | - | 0.5 | - | - |

| Клапан обратный | 12Х18Н10Т | 5.95 | - | 0.5 | - | - |

| Крыльчатка насоса | 12Х18Н10Т | 7.75 | - | - | - | - |

| Опора крестовая | 12Х18Н10Т | 1.82 | - | - | - | - |

| Днище верхнее | 12Х18Н10Т | 2.11 | - | - | Штамповка | 90 |

| Днище нижнее | 12Х18Н10Т | 2.11 | - | - | Штамповка | 90 |

| Корпус | 12Х18Н10Т | 5.5 | - | - | Вырезка, вальцовка | 550 |

| Штуцеры | 12Х18Н10Т | 1.55 | - | - | - | - |

| Опоры | 12Х18Н10Т | 4 | - | - | Вырезка, гибка | 350 |

| Электродвигатель | - | - | - | - | Покупное изделие | 18 000 |

|

Прочие комплектующие (Метизы, прокладки и проч.) |

- | - | - | - | Покупное изделие | 3 000 |

| - | - | - | - | - | - | - |

| - | - | - | - | - | - | - |

| Общий объем ресурса | - | 128.6 | 30 | 27.5 | - | - |

| Стоимость, ₽ | - | 92 742 | 75 000 | 41 250 | - | 24 880 |

| Итого, ₽ | 233 872 |

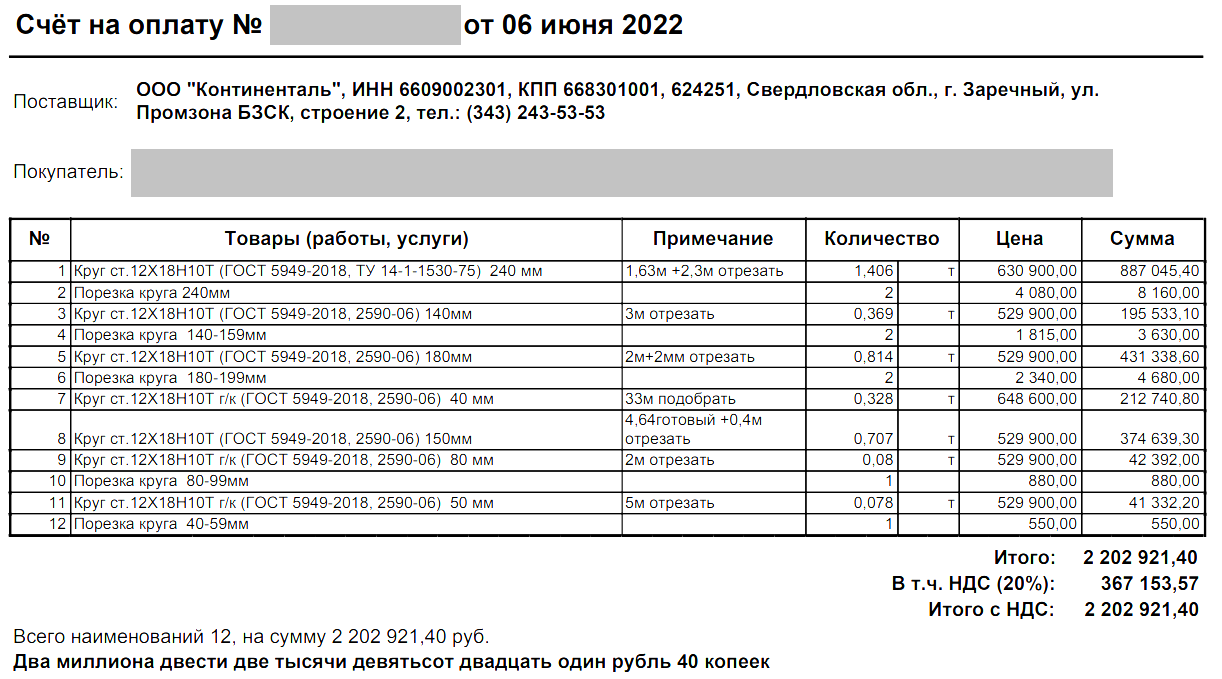

Стоимость материала 12Х18Н10Т принята 720 руб./кг согласно счету на подобный сортамент одноименной марки стали, полученному от ООО «КОНЕТИНЕНТАЛЬ». Счет на оплату представлен на рисунке 7.

Стоимость материала Браж9-4 составляет 994 руб./кг и размещена в публичном доступе на сайте организации-поставщика.

Стоимость операций, производимых по кооперации (вырезка, вальцовка, гибка, Т/О, ТВЧ) получена в приватной переписке с организациями-исполнителями.

Расчет стоимости изготовления считать грубым, поскольку в таблице 8 приведены лишь превалирующие виды работ (токарная и фрезерная(расточная)), каждой из детали / сборочной-единицы, без учета заготовительной, контрольной, слесарной, сборочной и др.

Стоимость норма-часа фрезерных работ принята равной 2 500 руб., стоимость норма-часа токарных работ принята равной 1 500 руб.

Так же в таблице не учтена стоимость изготовления штампов и отливок, поскольку на данном этапе организации производства принято решение использовать существующие штампы и отливки, предоставляемые компетентными в соответствующих сферах организациями. В перспективе подразумевается переход на изготовление и использование собственных форм штамповки и отливки, что потребует дополнительных капитальных затрат на сумму не менее 100 000 руб. Возможно снижение стоимости изготовления, например, за счет реализации возвратных отходов производства, а также уменьшения стоимости норма-часа на 10-15 % и закупаемых материалов на 4-7 % в зависимости от объёма изготавливаемой продукции.

Вывод

Бизнес-модель иллюстрирует обобщенный процесс постановки на производство холодильных компрессоров (по итогам реализации всех этапов — готовых промышленных холодильных систем) при наличии производственных мощностей с достаточно высоким уровнем оснащения, позволяющих изготавливать и собирать не менее 10 машин в месяц без остановки выпуска типовой для организации продукции.

Полный цикл постановки на производство включает четыре этапа: выпуск холодильных компрессоров, выпуск компрессорно-конденсаторных блоков, выпуск испарителей, выпуск холодильной системы. Длительность реализации полного цикла — 28 месяцев.

Объем основных инвестиций для реализации процесса постановки на производство всех запланированных единиц продукции составляет 15,6 млн руб., на первом этапе — 3,3 млн руб. (без учета реорганизации и содержания существующего производства). Предполагается, что производство располагает свободными мощностями, которые будут задействованы в рамках реализации бизнес-модели. По истечении полного цикла разрыв между объемом инвестиций и доходом от реализации изделий составит ~7 млн руб. Полное возмещение инвестиций и выход на положительную доходность потенциально возможны через 2–3 года после начала выпуска готовых холодильных систем.

По итогам анализа себестоимости востребованного потенциальным заказчиком холодильного компрессора (20 кВт, 5/45 °С) получены следующие выводы:

- себестоимость машины (без учета сборочных операций) — 235 тыс. руб. при закупке материалов на 10 комплектов;

- себестоимость машины (без учета сборочных операций) — 175 тыс. руб. при закупке материалов на 100 комплектов;

- рыночная стоимость аналогичной машины (Китай) — 120 тыс. руб.;

- минимальные затраты на поставку машин в рамках договора опытной эксплуатации каждому потенциальному заказчику — 520 тыс. руб.

Выявлены причины принципиальной невозможности адекватной конкуренции с производителями из Китая:

- субсидии государства в размере до 30% от себестоимости изделий для выхода на международный рынок;

- оснащение машин системами защиты и автоматизации с низкой себестоимостью и перенос части стоимости непосредственно с машины на элементы автоматизации;

- доступ к отработанным американским и европейским технологиям;

- налаженная логистика и закупка материалов у российских дистрибьюторов.

В существующих экономических условиях, без предоставления необходимого объема льготных инвестиций, готовности к длительному сроку окупаемости инвестиций и государственного регулирования в холодильной отрасли, постановка на производство холодильных компрессоров не имеет разумных коммерческих оснований.

Список использованных источников

- Каталог спиральных компрессоров производства Copeland: [Элек-тронный ресурс]. URL: https://morena.ru/catalog/kompressory/germetichnye/spiralnye/. (Дата обращения: 24.05.2022).

- ГОСТ 6357–81. Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая– Москва: Изд-во стандартов, 1983. – 8 с.

- АТК 24.201.10–90 Окна смотровые стальных сосудов и аппаратов. Типы, конструкция и размеры. Технические требования. Стандарты систем стандартов ГСС и ЕСКД, 1991. – 30 с.

- ГОСТ 21836–2021. Стекла смотровые для промышленных установок технические условия – Москва: Изд-во стандартов, 2021. – 12 с.

- ТУ 6-09-1181-89 Бумага индикаторная универсальная для определения рН 1-10 и рН 7-14 – Москва: Изд-во стандартов, 1989. Неактуальный стандарт.

- ГОСТ Р 53310–2009. Проходки кабельные, вводы герметичные и проходы шинопроводов– Москва: Изд-во стандартов, 2009. – 11 с.

- ГОСТ Р 50827.1–2009. Коробки и корпусы для электрических аппа-ратов, устанавливаемые в стационарные электрические установки бытового и аналогичного назначения. Часть 1 – Москва: Изд-во стандартов, 2009. – 43 с.

- ГОСТ 13716–73. Устройства строповые для сосудов и аппаратов – Москва: Изд-во стандартов, 1975. – 22 с.

- ГОСТ 16037–80. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры – Москва: Изд-во стан-дартов, 1981. – 24 с.

- Технический каталог Владимирского Электромагнитного Завода: Асинхронные электродвигатели мощностью до 315 кВт. РУСЭЛПРОМ – Российский электротехнический концерн. [Электронный ресурс]. URL: https://ruselprom.ru/upload/iblock/550/vemz_catalog.pdf. (Дата обращения: 25.05.2022).

- ГОСТ 25346–89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений – Москва: Изд-во стандартов, 1990. – 23 с.

- ГОСТ 2789–73. Шероховатость поверхности. Параметры и характеристики – Москва: Изд-во стандартов, 1975. – 7 с.

Приложение А. Модельный ряд компрессоров конкурентов

В таблице введены обозначения:

- c.c. – объемный расход пара на всасывании куб. см/об;

- HP – мощность, л. с.;

- KW – тепловая производительность на режиме конденсации +5...55 °C.

Приложение Б. Характеристики и размеры электродвигателей

Авторы бизнес-модели:

- Мамедов Владислав Марсельевич;

- Лукин Илья Александрович;

- Варзунов Сергей Владимирович.

Материалы актуальны на период июнь - август 2022 г.